دوشنبه, ۱۰ اردیبهشت, ۱۴۰۳ / 29 April, 2024

مجله ویستا

هزاره جدید در صنعت فرآورش گاز

● مقدمه:

به دلایل فراوانی پراکندگی منابع گاز طبیعی در جهان،هزینه کمتر استخراج،قیمت مناسب و قابل رقابت آن با توجه به داشتن ارزش حرارتی لازم،آلایندگی کمتر محیط زیست در مقایسه با سایرسوختهای فسیلی و دیگر امتیازهایی که سوخت گاز دارد، در سالهای آتی ارزش واقعی خود را در زمینه های مختلف تامین انرژی نشان خواهد داد و به عقیده کارشناسان آژانس بین المللی انرژی،تقاضای گاز طبیعی تا سال ۲۰۲۵ دو برابر خواهد شد وبدون شک گاز طبیعی مهمترین منبع تامین انرژی در قرن آینده خواهدبود.سکوی دوم جهانی منابع گاز طبیعی زیر پای کشورمان قرار گرفته است،پدر خواندگی چنین ثروت بی زحمتی،به برخی برآوردها وخلاقیتهای مصرف کننده نیاز دارد که یکی از عمده ترین این خلاقیتها استفاده از تکنولوژیهای روز صنعت گازبه ویژه GTLمی باشد. در فناوری GTL، گاز طبیعی در یک رشته فعل و انفعالات شیمیایی به مایعات میان تقطیر هیدرو کربنی مانند نفتا، سوخت جت، دیزل و پایه های روغنی و...تبدیل می شود. این فرآیند سه مرحله کاملا شناخته شده دارد که عبارتند از:

۱) آماده سازی گاز سنتیک(مخلوط منواکسید کربن و هیدروژن که در جوار کاتالیست آهن یا کبالت واکنش داده می شود)، در واقع به عنوان خوراک برای سنتز مواد سنتیکی استفاده می شود.

۲) Fischer-Tropsch سنتز (FT ) ، در واقع این روش ساخت پارافین سنگین است.در این مرحله گاز تولید شده در مرحله اول با استفاده از واکنش FT به هیدروکربنهای مایع تبدیل می شود.

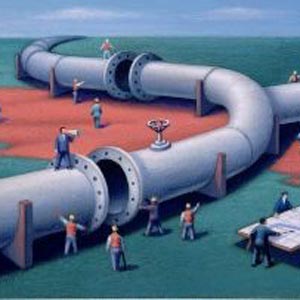

۳) بهسازی هیدروکربنها(هیدرو کراکینگ/ هیدروترتینگ)،در این مرحله زنجیره هیدروکربنهای تولید شده در مرحله بالاتر تحت عملیات تقطیر وتبدیل قرار می گیرد و به فرآوردهایی با کیفیت مرغوب و عاری از هر گونه آلودگی نیتروژن، سولفورو ترکیبات مرکاپتان تبدیل می شود. مراحل سه گانه فرآیند GTL نشان داده شده است )

● تجاری شدن تکنولوژی GTL

تحقیق برروی تبدل گاز به مایع از دهه ابتدای ۱۹۸۰ شروع شده است کلید اصلی پروسه و امکان پذیر بودن آن بستگی به هزینه تولید گاز سنتز دارد. در سال ۱۹۸۹ بخش تحقیقاتی شرکت BP یک راکتور لوله ای با واکنش شیمایی طراحی نمود.در اوائـــل ســـال ۱۹۹۰ این مفهوم بوسیله راکتور لوله ای یک مرحله ای مورد طراحی قرار گرفت و سه سال بعد یک واحد با ظرفیت حرارتی ۴ /۰ میلیون BTU در تاسیسات Bintulu درمالزی ساخته شد. در واقع تولید ۱۲۵۰۰بشکه ای این کارخانه که قیمت کم تکنولوژی تبدیل گاز به مایع با بازده حرارتی بالا را تائید می نمود، نقطه آغازی برای تجاری شدن GTL بود. در این کارخانه شرکت شل برای نخستین بار از تکنولوژی Smds استفاده کرد.دراین تکنولوژی پروسه مورد نظر در ابتدا شامل یک راکتور متقابل باکوره پیش گرمائی و گازهای خروجی بدون تولید بخارآب بود. این امراساس ساخت واحدهای کوچــک کاتالیستی در آینده شد.

● مزایای اقتصادی GTL

در اروپا و آمریکا با توجه به اثبات مزایای استفاده از GTL در بازارهای جهانی تحقیقات وسیعی درخصوص زمینه ها و فرصتهای سرمایه گذاری در حال انجام است.خصوصا"در سالهای اخیر انگیزهای فراوانی به رشد حرکت GTL سرعت بیشتری بخشیده است.در این راستا کشورهای وارد کننده نفت خصوصا" کشورهایی که دارای مخازن نامحدود گاز طبیعی هستند براین باورند که بتوانندبا استفاده از GTL در دراز مدت وابستگی خودرا به واردات نفت کاهش دهند.اگر چه هنوز استفاده از تکنولوژی GTLدر جهان گسترش زیادی نیافته و در مقیاس تجاری هنوز در آغاز راه توسعه قرار دارد اما سرمایه گذاری قابل توجه کشورهای صاحب منابع گاز همانندقطر،برای استفاده ازاین فناوری نشانگر سود آوری واقتصادی بودن این فنآوری درآینده ایی بسیار نزدیک خواهد بود.براساس اظهارات مدیر اجرایی پروژه Smds کمپانی شل استفاده از تکنولوژی بالا خصوصا"در نحوه عملکرد کاتالیست و نیز اقتصادی بودن مقیاس طرح به کم شدن هزینه ها در حدود ۵۰ هزار دلار در هر بشکه از ظرفیت طراحی در روز خواهد انجامید.یعنی هزینه اجرای تاسیسات پیشنهادی برای یک کارخانه GTL با ۱۵۴هزار بشکه مایعات میان تقطیری با کیفیت بالا مانند نفت سفید و گازوئیل حدود هفت میلیارد دلار می باشد(در برخی از مراجع به ۲۳۰۰۰هزار دلار یا حتی ۲۰۰۰۰هزار دلار در هر بشکه از ظرفیت طراحی در روزنیز اشاره می کنند که این مراجع بدون در نظر گرفتن هزینه های جانبی مانند تامین آب، برق،بخاروحتی هزینه های ناشی از افزایش جدید قیمتها می باشد.) ضمناً این تکنولوژی به سرعت در حال رشد و کاهش هزینه است. با توجه به اینکه قیمت گاز سرچاهی تقریبا" نیم دلار برای هر میلیون BTU ارزش حرارتی در اغلب بازارهای جهانی برای قراردادهای طولانی مدت بالای ۱۰ سال می باشد. بنابراین ساخت یک کارخانه GTL با ۱۵۴ هزار بشکه مایعات میان تقطیری در روز حتی در سطح قیمت نفت خام در حدود ۱۵ دلار در هر بشکه سرمایه گذاری خوبی خواهد بود.البته به شرط اینکه امکان دستیابی به منابع گازی برای مدت ۲۰ سال یا حداقل به میزان ۱۱۲میلیاردمتر مکعب گاز وجود داشته باشد.

● مزایای زیست محیطی GTL

بنابراین برای کشورهای دارنده این منابع از جمله ایران سرمایه گذاری در تکنولوژی GTL علاوه بر پیدا کردن بازارهای جدید اقتصادی به دلیل تولید سوختهای پاک باحداقل آلایندهای زیست محیطی می تواند گامی مثبت در جهت محیط زیست سالم محسوب شود.نتایج آزمایشها روی سوخت گازوئیل به دست آمده به روش تقطیر مایعات در فرآیند مربوط به کمپانی Sasol در انستیتو تحقیقاتی در سان آنتونیو تگزاس نشان دهنده بهبود از نظر آلایندهای منتشر شده در محیط زیست است.اگر میزان آلاینده ها در گازوئیل معمولی را ۱۰۰فرض کنیم این آلایندها در هیدرو کربنهای نسوخته ۵۹ درصد،منواکسید کربن ۳۳%،ذرات Nox ۲۸%وذرات معلق۲۱%کاهش می یابند.بنابراین استفاده از تکنولوژی GTL به عنوان فرآیندی که محصولاتی با حداقل آلایندهای زیست محیطی تولید می کند ضروری به نظر می رسد.

● محصولات به دست آمده در تکنولوژی Smds

شرکتهای شل،ساسول و اکسون موبیل شرکتهای برتر در زمینه تبدیل منابع گاز طبیعی خام به هیدروکربنهای مایع با ارزش GTL می باشند.شرکت شل با استفاده از تکنولوژی مشهورش به نام SMDS(Shell Middle Distillate Synthesis) توانسته است در پروژه Qatar Petrolum ،گازطبیعی رابه مایعات قابل حمل و نقل در مخازن معمولی و با شرایط آسان در روز تبدیل کند.این مایعات عبارتند از:

۱) نفتا( Naphtha ):

این ماده به شدت پارافینی بوده وعمده ترکیبات آن ۵C-۸C می باشد.این محصولات علاوه بربازارسوخت،خوراک مناسبی برای کراکینگ در کارخانه های ساخت اتیلن می باشد.

۲) گازوئیل( Synthetic Diesel):

این نوع گازوئیل با چگالی پائین، مقدار ناچیز گوگرد و پلی آروماتیکها ونیز درجه ستان بالا(۵۰- ۷۰)،اشل عددی برای سنجش میزان بهسوزی سوختهای موتورهای دیزل بسیار ارزشمند بوده ودارای حداقل انتشار آلودگی است.

۳) بنزین( Gasoline ):

یکی دیگر از محصولاتی که می توان در شرایط خاص وبا به کار گیری تکنیکهای ویژه از روش GTL بدست آورد بنزین است.به عنوان مثال در کشور نیوزلند با استفاده از کاتالیست زئولیت موبیل،امکان تولید ۱۴ هزاربشکه در روز بنزین از گاز طبیعی فراهم شده است.

۴) مقادیر بسیار زیادی C۲۲ +Wax :

نیز تولید می شودکه می توان آن را با روشهای Processing Hydro به مقادیر زیادی نفت سفید،الکلها، حلالها وسایر محصولات تبدیل کرد.

۵) تولید آب شیرین:

از جمله محصولات جانبی در این فرآیندتولید آب شیرین با حجم بالا است به طوری که مقدار آن تقریبا"با حجم مواد میان تقطیرتولید شده برابر است.ودر مناطقی که کمبود آب وجود دارد می توانددر مصارف آبیاری مورد استفاده قرار گیرد.

● مهندسی فرآیند GTL

مقوله مایع سازی گاز،در بسیاری از همایشها و همچنین مقالات علمی مختلف در طول چند سال گذشته مورد توجه بوده است.بیشترین توجه در این زمینه، بر روی ابداع یا بهبود کاتالیستها،کیفیت مناسب سوخت بدست آمده و رسیدگی به چالشهای موجود در برابر مهندسین این فن آوری متمرکز بوده است.تقریبا"تمام فنآوریهای موجود در یک تاسیسات گاز به مایع دارای یک خاصیت مشترک هستند،نیاز به مقادیر زیادی ازانرژی با پایه Grade بالا برای راه اندازی فرآیندهای جداسازی هواء ،نیازهای پیش گرمایش برای مرحله تولید گاز سنتیک،بازیافت گرمای هدر رفته از گاز سنتیک واستفاده موثر از آن، تولید گرمای مرتبه متوسط یا پائین توسط فرآیندFT ،تدارک هیدروژن برای هیدروکراکر وبازیافت بهینه محصول برای به حداکثر رساندن مقدار محصول بدست آمده دارند.از آنجایی که پروژهای گاز به مایع دارای بازده گرمایی حدود۶۰% هستند،حدود۴۰%گرما رابه محیط اطراف منتشرمی سازند و باید روشهایی برای بازیابی اقتصادی ۴۰%گرمای مورد نظر یافت شود.یک تاسیسات گاز به مایع می تواندبه صورت یک مجموعه فرآوری گاز وتولید گاز سنتیک، همراه با حداقل دو مچموعه جداسازی هوای منفرد در قسمت جلویی، یک فرآیند تبدیل مواد شیمیایی با مقیاس بزرگ در قسمت میانی و یک بخش پالایش در بخش انتهایی باشد. تاسیسات GTL با ظرفیت حدود ۱۵۴هزاربشکه در روز، دارای یک سیستم بزرگ بخار است که بسته به هر کدام از فناوریهای Smds یا ... ،باید بتواند نرخ بخار لازم را که حدود ۶۰۰۰تن در ساعت است،تامین نماید.کار با این مقدار عظیم بخار به طور قطع کسانی را که با امر پالایش گاز سرو کار دارند متعجب خواهد کرد.به عنوان آخرین نکته در مورد مهندسی فرآیند این تاسیسات،بد نیست برخی از مقادیر مرتبط با یک تاسیسات که از تکنولوژی Smdsاستفاده شده،با ظرفیت ۱۵۴هزار بشکه در روز را در نظر داشته باشیم :

۱) تعداد تجهیزات موجود حدودا"۷۰۰دستگاه است.

۲) در حال حاضر لوله های تبدیل کاتالیستی تا حدود ۱۱۰۰ لوله ساخته شده اند که با تکنولوژی Smds تا حدود ۱۷هزاروصد بشکه در روز مایع تولید می نماید.بنابراین برای یک مجموعه ۱۵۴ هزاربشکه ایی نیاز به ۹ Train،۱۷ هزاروصد بشکه ایی می باشد.

۳) قطر متوسط لوله ها ۸ اینچ در هرTrain

۴) اندازه این واحدهای کاتالیستی با استفاده ازپیشرفتهای اخیراز ۱۲هزار تن در هر Train درسال ۲۰۰۲به ۴هزارتن درسال ۲۰۰۶ در هر Train رسیده است.

۵) میزان گاز مورد نیاز برای هر Train در این تکنولوژی با استفاده از Simulation های کامپیوتری دقیقا" ۴۱۴۲۸۵۷متر مکعب در روز می باشد.بنابراین برای یک واحد تولید GTL با ظرفیت ۱۵۴هزاربشکه در روز،روزانه ۳۷۳۷۵۷۱۴ متر مکعب گاز مورد نیاز می باشد. با محاسبه گاز مورد نیاز برای تولید برق وبخارحداکثر به میزان۴۳۲۰۰۰۰۰ متر مکعب گاز مورد نیاز می باشد. این مقدارگازتقریبا"معادل سه Trainاز هشت Train پالایشگاه فجرجم یاتقریبا"معادل سه Train از چهار Train فازدووسه از مجتمع گازی پارس جنوبی می باشد.

۶) از طرفی زمان بندی بهینه برای ساخت چنین تاسیساتی حدود چهار سال،از آغاز موارد مهندسی و طراحی دقیق تا تکمیل مکانیکی تاسیسات خواهد بود .

بنابراین مقادیر مربوطه بسیار بزرگ بوده و حداقل الزامات مربوطه به یک تاسیسات گاز به مایع با ظرفیت ۱۵۴هزاربشکه در روز، از نظر موارد مهندسی و ساخت،معادل حداقل الزامات برای یک پالایشگاه با ظرفیت ۳۰۰ هزار بشکه در روز خواهد بود.تمام فناوریهای مربوط به GTL که عمدتا"مربوط به شرکتهای شل،ساسول،اکسون موبیل،سنترلیوم می باشد دارای خصوصیات پایه ایی مشابهی بوده واین امکان را ایجاد می نمایند که گرما در گاز سنتیک بتواند جهت استفاده در مراحل پیش گرمایش یا تبدیل دوباره،بازیافت شود.این مساله،نیاز به مقدار زیاد انرژی در مرحله پیش گرمایش را حذف کرده و یا کاهش خواهد داد و همچنین قادر خواهد بود بازیافت گرمای هدر رفته را از گاز سنتیک آسانتر کند. این پیشرفتها که در فناوری و تجهیزات مرتبط صورت می گیرند، همراه با پیشرفتهای مداوم و تجاری که در مهندسی این پروژه ها کسب می شود،این اطمینان را ایجاد خواهد نمود که تاسیسات گاز به مایع GTL،آینده جدیدی را برای هیدروکربنها رقم خواهد زد. انجام پروژهایی مانند Qatar Petroleum و Sasols Oryx GTL پیشرفتهای قابل توجه ای را در آستانه هزاره جدید در صنعت فرآورش گاز پدید آورده اند.

● پیشرفتهای جدید در زمینه GTL

در فوریه سال جاری،قطر اعلام کردکه پروژه مشترک خود با اکسون موبیل موسوم به پالم را با ظرفیت ۱۵۴هزاربشکه در روز علی رغم بیش از ده سال برنامه ریزی در مورد آن به حالت تعلیق در آورده است. طبق برنامه قراربود مجتمع پالم با ظرفیت ۱۵۴هزار بشکه در روز قبل از سال ۲۰۱۲ تکمیل شده وگاز طبیعی را به سوخت دیزل بسیار خالص و روغنهای پایه با خلوص بالا تبدیل کند.رابت دیویس سخنگوی اکسون موبیل در این زمینه می گوید:تصمیم دو شرکت قطر پترولیوم و اکسون موبیل در مورد توقف پروژه پالم به این معنی نیست که توسعه این فناوری کنار گذاشته شده است.بر عکس این شرکت ایده ایی کاملا"جدید دارد.این شرکت به دنبال یافتن راه حلی مناسب برای کاهش هزینه ها است.زیرا بودجه لازم برای اجرای این پروژه اخیرا"بیش از دو برابر برآورد۷ میلیارد دلاری سال ۲۰۰۴ رسیده است.(این افزایش قیمتها به صورت مقطعی وخارج از برنامه ریزیهای فنی می باشد.به گفته اکثر کارشناسان،دلیل اصلی آن افزایش تعداد پروژهای در حال ساخت نسبت به تعداد پیمان کاران می باشد ودر تمامی پروژهای صنعت نفت مانند ساخت پالایشگاهای نفت وگاز ویا ساخت کارخانه های LNG کاملا"مشهود است)به نظر دیویس یکی از راه حلهای ممکن کوچکتر کردن سیستمهای فرآورش است زیرا مجموعه ایی از چند سیستم کوچکتر احتمالا"راندمان بالاتروهزینه کمتری نسبت به یک واحد عظیم فرآوری خواهد داشت.سرمایه گذاری مشترک ساسول و قطر پترولیوم درپروژه Oryx با ظرفیت ۳۴هزار بشکه در روز تازه به نتیجه رسیده است ودر september سال۲۰۰۷ اولین محموله محصولات این پروژه روانه بازارهای اروپایی شد.این طرح یک میلیارد دلاری پیش از افزایش اخیر قیمتها مطرح شده بود.اکسون موبیل قریب ۲۵ سال است که در زمینه فرآیندهای GTL فعالیت می کند و تا کنون فقط بیش از ۹۰۰میلیون دلار صرف پژوهش و توسعه و بیش از ۳۰۰میلیون دلار صرف طراحی مهندسی و پیش تولید واحدهای فرآیند آن نموده است.از طرف دیگر، اواسط ماه فوریه شرکتهای Shell وQatarPetroleum ،طی مراسمی به طور رسمی پروژه GTL پیرل را با ظرفیت ۱۴۰هزار بشکه در روز آغاز کردند..سرمایه گذاری مشترک ساسول وشورن در زمینه پروژه ۶ میلیارد دلاریGTL قطر با ظرفیت ۶۶هزاربشکه در روز برای سال ۲۰۱۰ ، کارخانه GTL نیجریه که ظرفیت تولید روزانه آن ۳۴ هزار بشکه در روز می باشدبا سرمایه گذاری مشترک ساسول و شورون .پروژه GTL غرب استرالیا با سرمایه گذاری ساسول و شورون هر کدام باسهم ۵۰ درصداز جمله مهم ترین پروژها در تازه ترین گزارشهای شرکتهای بین المللی در زمینه GTL می یاشد.

● نتیجه گیری وارائه چند پیشنهاد

وجود مخازن عظیم گازی یکی از عوامل اساسی در اقتصادی بودن یک طرح GTL می باشد.کشور ما به این دلیل که به عنوان دومین دارنده ذخایر گازی جهان شناخته شده است و حدود ۱۶%ذخایر کل جهان را دراختیار دارداز موقعیت ایده آلی در زمینه GTL برخوردار است.در حدود دو سوم ماشین آلات ومخازن مورد کاربرد در یک واحد تولید GTL رادر صنایع نفت وگازایران می توان یافت.درضمن وجود نیروی انسانی آموزش دیده با دانش فنی بالا در کشورمان می تواند هزینه های عملیاتی یک واحد تولید GTL را به میزان قابل ملاحضه ایی در قیاس با دیگر نقاط جهان کاهش دهد. این اعتقاد که انجام مهندسی فرآیندپروژهای GTL در ایران با قیمتی کمتر از عرف جهانی امکان پذیر است کاملا صحیح می باشد.یکی از کلیدی ترین عوامل موفقیت در شکل دهی وتوسعه صنعت گاز پیشرفته، اهمیت دادن به سرمایه گذاری مادی ومعنوی در بخش تحقیق و توسعه می باشد.معمولا"نتیجه تحقیقات بسیار بیشتر ازسرمایه گذاری اولیه آن است ومزایای بسیار زیادی به دنبال دارد.توجه به فناوریهای جدیدوتحقیق وتوسعه برای افزایش برداشت از مخازن وتولید هر چه بیشتر در سطوح بین المللی،اصلی ترین مسیر حرکت کشور رابایدتشکیل دهد.بنابراین فنآوریهای گاز، محصول صادراتی مهمی به شمار می آید و همچنین می تواند یک محرک قوی برای همکاریهای بین المللی وتعیین موقعیت استراتژیک کشور باشد.پالایشگاه فجر با توجه به نزدیکی به حوزهای غنی از گازنار،کنگان وپارس جنوبی و همچنین نزدیک بودن این میدانهای گازی به دریا،ساخت کارخانهGTL در نزدیکی این پالایشگاه را کاملا" اقتصادی می کند.از طرفی برنامه های که برای ساخت کارخانه GTL در فاز ۱۴مجتمع گازی پارس جنوبی در نظر گرفته شده است با جدیت بیشری پی گیری شود.بهره گیری از فناوری GTL برای تحرک بخشیدن به صادرات گاز و تولید محصولات سوختی با کیفیت بالا از جمله هدفهایی است که ایران نباید حتی یک لحظه از آن غافل باشد.

world Gas Inteligence - ۱

www.Shell Global Solutions.com - ۲

world Oil.com/magazine-link>L&source www. -۳

۴- Hydrocarbon Processing

۵-GTL Prospect,Oil and Gas Jornal,۱۴,March۲۰۰۵

۶- ندای گاز،ماهنامه داخلی شرکت ملی گاز ایران، شماره ۳۹،تیر ۱۳۸۶

۷-www.shana.ir

۸-www.Exxonmobil.com

۹-www.bp.com

۱۰-www.nigc.ir

اکبرناظمی

کارشناس ارشد مهندسی برق

www.Shell Global Solutions.com - ۲

world Oil.com/magazine-link>L&source www. -۳

۴- Hydrocarbon Processing

۵-GTL Prospect,Oil and Gas Jornal,۱۴,March۲۰۰۵

۶- ندای گاز،ماهنامه داخلی شرکت ملی گاز ایران، شماره ۳۹،تیر ۱۳۸۶

۷-www.shana.ir

۸-www.Exxonmobil.com

۹-www.bp.com

۱۰-www.nigc.ir

اکبرناظمی

کارشناس ارشد مهندسی برق

منبع : شرکت ملی گاز ایران

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

خلیج فارس ایران آمریکا مجلس شورای اسلامی مجلس دولت شورای نگهبان دولت سیزدهم افغانستان جمهوری اسلامی ایران رئیسی بودجه

شهرداری تهران هواشناسی تهران شورای شهر شورای شهر تهران سلامت پلیس فضای مجازی قتل سیل وزارت بهداشت سازمان هواشناسی

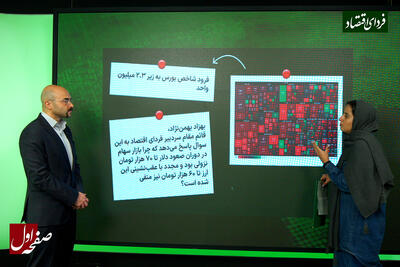

قیمت دلار ایران خودرو قیمت طلا خودرو مالیات دلار قیمت خودرو بانک مرکزی بازار خودرو مسکن تورم سایپا

سریال پایتخت تلویزیون تئاتر سریال سینمای ایران فیلم موسیقی کتاب بازیگر سینما

سازمان سنجش انتخاب رشته باتری

اسرائیل رژیم صهیونیستی فلسطین غزه جنگ غزه حماس روسیه اوکراین نوار غزه ترکیه عراق طوفان الاقصی

استقلال پرسپولیس فوتبال تیم ملی فوتسال ایران فوتسال وحید شمسایی بازی سپاهان تراکتور جام حذفی آلومینیوم اراک باشگاه پرسپولیس

اپل همراه اول ایلان ماسک آیفون تبلیغات گوگل مریخ فناوری ناسا بنیاد ملی نخبگان

مواد غذایی سرطان خواب دندانپزشکی آلزایمر روغن حیوانی بارداری مالاریا هندوانه