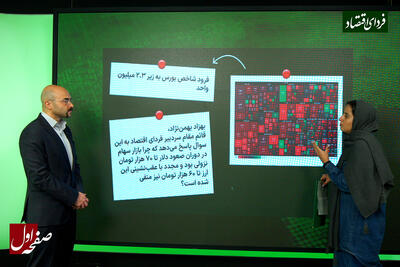

دوشنبه, ۱۰ اردیبهشت, ۱۴۰۳ / 29 April, 2024

مجله ویستا

تولید ناب در صنعت خودرو

- تحویل به موقع ( JIT )

- به حداقل رسیدن موجودیهای انبار

- به صفر رسیدن تعداد محصولات معیوب

- انعطافپذیر كردن تولید در قالب مجموعههای كوچك

- برقرار كردن همكاریهای فنی نزدیك با تامینكنندگان

در نظام تولید جمع و جور، همه اجزای تولید با یكدیگر پیوندی تنگاتنگ و در عین حال قابل انعطاف دارند. این نظام به دلیل نیاز شدید به هماهنگی، مستلزم جریانهای سریع و متكرر كالاها و اطلاعات است.

تحویل به موقع ( JIT ) و پایین آوردن موجودیهای انبار، قلب و محور نظامهای تولید جمع وجور است. وقتی كه موجودی انبار تنها به میزانی برسد كه بتواند مشكلات غیرمنتظرهای مانند تاخیر تامینكنندهها، نواقص و گیرهای تولیدی یا نوسانهای پیشبینی نشده تقاضا را جوابگو باشد، میتوان به تدریج آن را كاهش داد و حتی به صفر رسانید. این امر سبب میشود كه مدیران نسبت به تامین و تدارك (یعنی جریانهای بالادستی تولید) آسوده خاطر شوند و در پاسخگویی به نوسانهای تقاضا در پایین دست، آمادگی و انعطاف بیشتری پیدا كنند.

هنگامی كه سرچشمه مشكلات در بالادست رو به خشكی میگذارد، تلاش مدیریت متوجه بهبود كیفیت نهادهها، برقراری كنترل شدید بر فرآیند تولید، كاهش زمان پیش از تولید و چرخه تولید در هر مرحله از آن، كاهش مساحت كارخانهها و كاهش زمان راهاندازی میشود. نتیجه این اقدامات همانا بهبود مستمر كیفیت، ارتقای بهرهوری و پاسخگویی و مسئولیتپذیری نسبت به مصرفكننده و مشتری است.

تولید جمع و جور مستلزم همكاری نزدیك با تامینكنندگان در زمینههای كیفیت و مسائل مربوط به طراحی - برای - ساخت ( DFM) ۱ است تا بدین وسیله سهولت ساخت، كیفیت، قابلیت اطمینان و خدمترسانی از همان مرحله طراحی، در محصول تعبیه و تضمین شود.

از آشكارترین جنبه نظام تولید جمع و جور تحویل به موقع ( JIT ) و پایین نگهداشتن موجودی انبار، است كه البته به پراكندگی جغرافیایی زنجیره تأمین بستگی تام دارد. بعضی از كمپانیهای ژاپنی، تامینكنندگان را مجبور میكنند كه روزانه چندین نوبت كالا و قطعات تحویل دهند و برنامهریزی تحویل باید چنان صورت گیرد كه هر دو ساعت یك بار محمولهای وارد كارخانه شود. تحویل درست به موقع تحت تاثیر عامل فاصله است و هرچه فاصله تامینكننده تا خط تولید بیشتر باشد زمان تحویل افزایش پیدا میكند و در نتیجه موجودی بیشتری برای تغذیه خط تولید نیاز است. تحویل درست به موقع در بعضی از شركتها به این صورت اجرا شده است كه تحویل قطعات از انبارهایی كه در مجاورت كارخانهها احداث شدهاند، به خط تولید وارد میشود. البته این شیوه، JIT واقعی به حساب نمیآید زیرا JIT واقعی مستلزم تحویل مستقیم از كارخانه سازنده است نه از انبار، به طوری كه موجودی انبار در این فرآیند حذف شود و نیازی به آن نباشد. فاصله بین تامینكننده و خط تولید محصول نهایی نه تنها موجب افزایش موجودی انبار در زنجیره تامین میشود بلكه نگهداری سطوح بالاتری از موجودی انبار احتیاطی را الزامی میسازد. هراندازه كه زمان تحویل طولانیتر و نامطمئنتر باشد، موجودیهای احتیاطی باید با نوسانات تقاضا انطباق بیشتری داشته باشدو در نتیجه باید همواره در نوسان باشد. موجودیهای در نوسان، در هر حالت حداكثر و حداقل زیانبار است زیرا وقتی موجودی پایین است فروشهای بالقوه از دست میرود و وقتی بالاست، پرهزینه است. تولید صنعتی قابل انعطاف به وضعیتی اطلاق میشود كه بتوان محصول را مطابق سفارش طراحی و طبق نظر سفارشدهنده آن را ساخت و یا به سرعت بتوان از تولید یك مدل از محصول به تولید مدلی دیگر بر روی همان خط تولید پرداخت. تولید قابل انعطاف بنگاه را قادر میسازد كه با سرعت بیشتری نسبت به تغییر تقاضا پاسخگو باشد صمن این كه حجم تولیدرا محدود میسازد و موجودیها را هم كاهش میدهد. و همچنین بنگاه اختیار حوزههای كوچك تخصصی بازار را در اختیار داشته باشد و از آن بهرهبرداری كند. تولید قابل انعطاف مستلزم تحویل سریع قطعات از سوی تامینكنندگان است تا بدینوسیله از تشكیل موجودیهای زیاده از حد جلوگیری شود. ایجاد ارتباط نزدیك و برقراری همكاری با تامینكنندگان و مشتریان ، این ارتباط از جمله الزامات تولید جمع و جور است و این موجب مطلوبیت سطوح كیفیت و سرعت تحویل میشود تا آن چیزی كه »طراحی - برای - ساخت« ( DFM ) نام گرفته است، تحقق پذیرد. ارتباط نزدیك بین تامینكنندگان و مشتریان موجب انتقال فزاینده اطلاعات مربوط به فرایندها، سطوح كیفیت و راههای كاهش هزینهها به یكدیگر میشود. هرگاه فاصله بین تامینكنندگان با خط تولید جمع و جور زیاد باشد ،اعمال تغییرات مهندسی یا تغییرات مقداری، با سرعت میسر نخواهد شد زیرا ارتباط سریع و گسترده و رودر رو بین طراحان و تامینكنندگان به منظور انتقال مشخصات فنی و مهندسی با مشكل مواجه میشود. طراحی - برای - ساخت مستلزم هماهنگی نزدیك بین بخشهای طراحی محصول، مهندسی، و سازنده اصلی از یك سو و تامینكنندگان از سوی دیگر است - اعم از این كه تامینكنندگان در محوطه كارخانه سازنده اصلی یا خارج از آن واقع شده باشند. در شیوه »طراحی - برای - ساخت«، برخلاف روش سنتی »سرهم بندی« ۲ كه هر واحدی كار خود را پیش از تاییدِ طراحیها و مشخصات تكمیل میكند، تلاشهای طراحی و مهندسی به طور مشترك انجام میشودو برای این كار باید اطلاعات به صورتی مستمر و به شدت در بین واحدها جریان داشته باشد. تامین قطعات از فاصلههای دور، هزینه و زمان تحویل را افزایش میدهد و در نتیجه خاصیت تامین برون سازمانی و ارجاع به دیگران را خنثی میكند. میزان موجودی انبار به فاصله تامینكنندگان تا محل كارخانه سازنده اصلی بستگی دارد. هر اندازه این فاصله بیشتر باشد، حجم موجودی انبار بیشتر خواهد بود. همچنین ارتباطات محدود و ناقص بین تامینكنندگان و كارخانه سازنده اصلی؛ موجب كاهش وقت پیشبینیهای فروش میشود. پیچیدگی تكنولوژیكی یك قطعه، ضرورت دسترسی و گفتوگوی رو در رو و حضوری را بین طراحان و قطعهسازان افزایش میدهد و در نتیجه چارهای جز انتخاب جایگاه تولید قطعه در مجاورت كارخانه سازنده اصلی نیست. بنابراین، فاصله مانع از حل سریع مشكلات فنی قطعهسازان محلی و قطعهسازان دور از دسترس میشود. تلاشهایی كه برای بهبود كیفیت قطعات و جلوگیری از بروز مشكلات كیفیتی صورت میگیرد، به دلیل وجود فاصله بینتیجه و غیرممكن میشود. نزدیكی فرایند تولید قطعات در كارخانه سازنده اصلی، زمینهای برای بازدیدهای بیشتر نمایندگان كارخانه اصلی و حل مشكلات قبل از اثرگذاری بر خط تولید اصلی میشود و وجود فاصله زیاد بین قطعهساز و كارخانه مادر، موجب كاهش بازدیدها میشود. به طور كلی میتوان گفت كه حصول به دو هدف عمده تولید جمع و جور یعنی: »طراحی - برای - ساخت« ( DFM ) و ارتقای سطح كیفیت مستلزم سرمایهگذاریهای قابل توجهی برای سفر، ارتباطات و تكنولوژی - به ویژه در مراحل اولیه توسعه و تولید محصول جدید - است.تجربه نشان داده است كه ارجاع تولید قطعه به قطعهسازان خارج از شركت مادر، زمانی عقلانی و با صرفه است كه از تولید قطعه یك یا دو سال گذشته باشد و محصول از نظر فنی و مهندسی تثبیت شود و آنگاه این ارجاع صورت گیرد زیرا در طول سال اول تولید یك محصول جدید، معمولا به طور متوسط یك یا دو دستور تغییر مهندسی به تولیدكننده قطعه ابلاغ میشود تا قطعه مطابق استاندارد از آب درآید. اثربخشی و موفقیت نظام »طراحی - برای - ساخت« ( DFM ) زمانی است كه تعداد دستورات تغییر كه به سازنده قطعه داده میشود در طول عمر قطعه (كه معمولا در صنایع پیشرفته با تكنولوژی برتر حدود دو سال است) به طور متوسط به فقط ۲ یا ۳ عدد تقلیل پیدا كرده باشد. با استفاده از تكنولوژی ارتباطی پیشرفته نیز میتوان تعداد دستورات تغییر مهندسی را كاهش داد و در صورت ارجاع تولید قطعات به واحدهای برونسازمانی، بهبود كیفیت محصول را تضمین كرد. جلسات غیرحضوری از راه دور (تله كنفرانس) از روشهای ارتباطی بین كارخانه مادر و قطعهسازان است و ثابت شده كه تله كنفرانس، از ارتباط تلفنی، فاكسی و یا الكترونیكی ( e-mail ) موثرتر است هرچند در ملاقاتهای حضوری و شخصی فرصت بیشتری برای تعامل افكار و پرسش مشكلات فنی وجود دارد. به عنوان نتیجهگیری از این مبحث میتوان گفت كه تولید جمع و جور مستلزم جریانهای متعدد و مستمر اطلاعات و محصولات در طول زنجیره ارزش یا زنجیره تامین است و زمانی كه فعالیتهای زنجیره ارزش از نظر جغرافیایی پراكنده است، این جریانها مشكلآفرین و پرهزینه است .با این وجود، دو عنصر اصلی در نظام تولید جمع و جور، یعنی »طراحی - برای - ساخت« ( DFM ) و تقلیل سطح و نسبت محصولات معیوب، میتوانند تامین برونسازمانی و حتی جهانیسازی تولید از طریق تثبیت و تحكیم زنجیره ارزش را تسهیل كند. جمعبندی تجارب هرچند كوتاه مدت جهانی در مورد تولید جمع و جور، به مدیران صنعت میآموزد كه باید آگاه و هوشیار باشند و هزینههای عملكرد زنجیره تامین را دستكم برآورد نكنند. به تجربه دیده شده است كه آنها دچار خوشبینی مفرط میشوند و قادر به پیشبینی اختلالهای مكرری كه سبب بالا رفتن هزینههای حمل و نقل، نگهداری موجودیهای زیاد از حد یا تهی شدن انبارها از موجودی میشود، نیستند. باید پذیرفت كه زنجیره تامین، سیستمی پویا و پیچیده است كه بروز اختلال در آن در نتیجه مشكلات كیفیتی، تاخیر در تحویل، دستورات تغییر مهندسی و پیشبینیهای غلط در مورد فروش، در تعامل با طولانی شدن دوره زمانی قبل از بهرهبرداری از محصول، هزینههای گزافی را تحمیل میكند. در صورتی كه اگر فعالیتهای زنجیره ارزش در كنار هم قرار داشته باشند، نمیتوان از تولید جمع و جور به عنوان یك استراتژی تولید، چشمپوشی كرد. باید توجه داشت كه همه فعالیتهای زنجیره ارزش، همارز و برابر نیستند و بعضی از پیوندها و حلقههای این زنجیره حیاتیتر از بقیه هستند زیرا سرنوشت و ارزش تولید جمع وجور به آنها بستگی دارد. مدیران صنعت، وقتی اجزا و قطعات حیاتی و حساس محصول را شناسایی كردند، باید تبادل و موازنه بین همجواری و عدم همجواری فعالیتهای تولیدكننده این قطعات را با كارخانه سازنده اصلی (مادر) مورد ارزیابی قرار دهند. این انتخاب و تبادل بین دو راهكار باید صورت گیرد: راهكار احداث فعالیتها در مجاورت واحدهای طراحی و تولید كارخانه مادر و راهكار سرمایهگذاری به منظور ایجاد هماهنگیهای لازم با تامینكنندگان قطعات برای نیل به هدف طراحی - برای - ساخت ( DFM ) و هدف كیفیت بالا.

شرایط لازم برای اجرای نظام تولید جمع و جور

از مسائل اساسی بنگاههای امروز، تعیین محدوده فعالیتهای بنگاه و مرزبندیهای آن با بازار است. این موضوع بهویژه در شرایطی كه رقابت شدید و رقبا دیگر نهتنها رقبای داخلی و ملی بلكه جهانی هستند از مهمترین و استراتژیكترین تصمیمهایی است كه مدیریت سطح بالای بنگاهها باید اتخاذ كند. تعیین مرز و محدوده بنگاه به زبان ساده یعنی این كه »چه فعالیتهایی باید به درون بنگاه آورده شود؟« و »چه فعالیتهایی را باید به بیرون از بنگاه ارجاع داد؟« بنگاههایی كه فعالیتهای نامناسبی را به درون مرزهای خود وارد میكنند، با خطر عدم تمركز استراتژیك مواجه بوده و به صورت متورم و بوروكراتیك درمیآیند و درنتیجه مزیتهای رقابتی خود را فروگذاشته و به تدریج به شركتهای »میانتهی« تبدیل میشوند. شركتهای میانتهی، شركتهایی هستند كه از شایستگی محوری خود بهرهبرداری نمیكنند و سرچشمه فعالیتهایشان از مزیتهای رقابتیشان نیست. برای تعیین مرزها و محدوده فعالیتهای یك شركت، در نظریه اقتصاد هزینه مبادلات، روش جامع و كاملی وجود دارد. برپایه این میتوان شرایطی را كه بنگاه باید مبادله اقتصادی مشخصی را در درون مرز سازمانی خویش اداره كند و همچنین مبادله معینی را به بیرون از مرزهای فعالیتی خود ارجاع دهد مشخص كرد. معیارها و ضابطههای این تصمیمگیری عبارتند از: تدبیر و شیوه اداره امور بنگاه ( governance )، فرصتطلبی ( opportunism ) و سرمایهگذاری مختص مبادله ( transaction-specific investment ). نخستین بحث در تصمیمگیریهای مربوط به تعیین مرز و محدوده بنگاه در چارچوب اقتصاد هزینه مبادله، تدبیر و شیوه كلی اداره امور بنگاه است. تدبیر عبارت است از ساز و كار اداره داد و ستد اقتصادی یك بنگاه. این ساز و كارها در سه مقوله وسیع طبقهبندی میشوند:

- تدبیر بازاری ( market governance )

- تدبیر واسطهای ( intermediate governance )

- تدبیر سلسله مراتبی hierarchical )

( governance

بنگاهها وقتی به صورتی تنگاتنگ در بازاری بی نام در تعامل قرار میگیرند و به طور عمده بر قیمتهای تعیین شده توسط بازار برای انجام داد و ستدها تكیه میكنند. به عنوان نمونه بنگاههای الكترونیك یا تولیدكنندگان مواد غذایی برای به دست آوردن احتیاجات موردنیاز خود از تولیدكنندگان یا دلالهای واسطه، به تدبیر بازاری متوسل میشوند. بنگاهها وقتی از تدبیر واسطهای استفاده میكنند كه انجام داد و ستدهای آنها مستلزم انتقاد قراردادهای پیچیده و سایر اشكال اتحادهای استراتژیك مانند مشاركت ( J.V ) باشد. برای نمونه، بنگاههای خردهفروشی برای تامین فرآوردههای موردنیاز خود ناگزیرند از تدبیر واسطهای استفاده كنند و قراردادهای تامین بلندمدت با تامینكنندگان آن فرآوردهها منعقد كنند. در همه این موارد كه از تدبیر واسطهای استفاده میشود، اشكال قراردادی پیچیدهتر تدبیر، جایگزین روابط تنگاتنگ مستقل بازاری میشود. بنگاهها هنگامی كه یك داد و ستد را به درون مرز و محدوده خود راه میدهند از تدبیر سلسله مراتبی استفاده میكنند. برای نمونه وقتی یك بنگاه صنعتی كارخانهای را كه تامینكننده قطعات مصرفی آن است، تحت مالكیت و مدیریت خود درمیآورد، از تدبیر سلسله مراتبی استفاده میكند. یك شركت خردهفروشی كه مغازهها و فروشگاههای وابسته به خود را تملك و اداره میكند، تدبیر سلسله مراتبی را به جای شیوههای دیگر تدبیر انتخاب كرده است. در این گونه موارد، طرفهای داد و ستد دیگر فاقد استقلال هستند و معمولا رئیس كل سلسله مراتب دارای اختیارات لازم برای هرگونه اقدام و تصمیمگیری است. بنگاهها در گزینش نحوه اداره داد و ستدهای خویش محدوده و مرزهای خود را تعیین میكنند. همه داد و ستدهایی كه از طریق سازو كارهای بازاری و شیوههای واسطهای تدبیر اداره میشوند، در خارج از مرز و محدوده بنگاه قرار میگیرند و همه داد و ستدهایی كه از طریق تدبیر سلسله مراتبی اداره میشوند، در داخل محدوده بنگاه جای میگیرند. طبق اصول اقتصاد هزینه مبادلات، مدیرانی كه محدوده و مرز بنگاه خود را تعیین میكنند باید به طور مستمر پاسخگوی این پرسش باشند: »با توجه به مشخصات این داد و ستد، كارآمدترین راه برای انجام و اداره آن چیست؟« علم اقتصاد هزینه مبادلات به ما میگوید كه برای پاسخ به این پرسش باید به دو موضوع توجه كرد: ۱) هزینه انجام ساز و كار تدبیر در سه شكل آن ۲) تهدیدهای ناشی از فرصتطلبی در یك داد و ستد. به طور كلی هر اندازه كه تدبیر دقیقتر باشد، هزینه آن هم بیشتر خواهد بود. از این رو هزینه استفاده از تدبیر بازاری برای انجام یك داد و ستد از هزینه استفاده از تدبیر واسطهای برای انجام همان كار است. به همین نحو هزینه استفاده از تدبیر واسطهای برای انجام یك داد و ستد، از هزینه استفاده از تدبیر سلسله مراتبی كمتر است. هرگاه هدف فقط به حداقل رسانیدن هزینه تدبیر باشد، مدیران همواره شیوههای غیرسلسله مراتبی را به شیوه تدبیر سلسله مراتبی ترجیح میدهند و همواره مرز و محدوده بنگاه خویش را محدودتر معین میكنند. خطر فرصتطلبی عمومیت و ارجحیت شیوههای تدبیر غیرسلسله مراتبی را نقض میكند، و این موجب حساسیت مدیران میشود. »فرصتطلبی« در داد و ستدها زمانی است كه یك طرف امتیازی غیرمنصفانه نسبت به طرف دیگر داد و ستد كسب میكند.برای نمونه اگر بنگاهی ادعا كند كه كالایی را كه عرضه میكند دارای كیفیتی بالاست اما چنین نباشد، رفتاری فرصتطلبانه را از خود نشان داده است. یا تاخیری كه بنگاه در تحویل كالا یا خدمات، نسبت به وعدهای كه به خریدار یا قیمتی بالاتر از آنچه كه در آغاز اعلام كرده مطالبه كند، بنگاهی فرصتطلب است. باید دید كه بنگاهها چه زمانی در انجام داد و ستدها، رفتاری فرصتطلبانه در پیش میگیرند؟ اقتصاد هزینه مبادلات میگوید زمانی كه یكی از طرفهای داد و ستد، سرمایهگذاری قابل توجهی مختص مبادله مربوط به آن داد و ستد انجام داده باشد، در سایر طرفهای آن داد و ستد گرایش نیرومندی به وجود میآید كه رفتاری فرصتطلبانه را در پیش بگیرند. سرمایهگذاری مختص مبادله، به هر سرمایهگذاری كه برای یك داد و ستد خاص، بیشتر از هر داد و ستد دیگری واجد ارزش باشد، اطلاق میشود. خطر بروز فرصتطلبی زمانی است كه یك طرف داد و ستد، سرمایهگذاریهایی را انجام داده است كه مختص مبادله معینی است در حالی كه دیگران چنین سرمایهگذاریهایی را انجام ندادهاند. در مثال خط لوله نفت خام، اگر پالایشگاه موردنظر به جای خط لوله از چند گزینه بدیل برای تامین نفت خام بتواند استفاده كند، ارزش پالایشگاه تغییر نمیكند زیرا بنگاه مالك پالایشگاه هیچگونه سرمایهگذاری مختص مبادله را انجام نداده است. در چنین وضعیتی، پالایشگاه میتواند شركت خط لوله را مجبور كند كه قیمت نفت خام خود را كاهش دهد، كیفیت نفت خام تحویلی را افزایش دهد یا در بعضی از هزینههای توسعه پالایشگاه هم مشاركت كند. شركت خط لوله نیز باید تسلیم خواستههای پالایشگاه شود. از آنجا كه بنگاه خط لوله، سرمایهگذاریهای مختص مبادله را انجام داده است. برپایه منطق هزینه مبادله، بنگاهها با اتكا به تدبیر میتوانند، از تهدیدها و خطرات فرصتطلبی بكاهند. در مجموع، هر اندازه كه ساز و كار تدبیر دقیقتر باشد، تاثیر آن در كاهش خطر فرصتطلبیهای ناشی از سرمایهگذاری مختص مبادله بیشتر خواهد بود. بنابراین وقتی داد و ستد دارای این ویژگی باشد كه مقادیر بالایی سرمایهگذاری مختص مبادله به خاطر آن صورت گرفته، انجام آن داد و ستد از طریق تدبیر سلسله مراتبی گرچه هزینه بالایی داشته باشد لیكن توانایی این شیوه تدبیر در كاستن از خطر فرصتطلبی در شیوههای دیگر، آن هزینهها را جبران میكند. هرگاه داد و ستدها از نوعی باشند كه به خاطر آنها سرمایهگذاریهای متوسطی مختص مبادله صورت گرفته باشد، استفاده از شیوه تدبیر واسطهای برای انجام داد و ستدها میتواند خطر فرصتطلبی را بدون هزینههای اضافی تدبیر سلسله مراتبی كاهش داده و جبران كند. داد و ستدهایی كه با سطوح پایین سرمایهگذاری مختص مبادله مرتبط هستند، در معرض خطر فرصتطلبی و هزینههای آن نیستند و در نتیجه بنگاه در این گونه موارد از تدبیری كه دارای كمترین هزینه مبادله است، یعنی تدبیر بازاری استفاده میكند. به این ترتیب میتوان به این جمعبندی رسید كه طبق منطق اقتصادی هزینه مبادلات، انتخاب بین هر یك از سه گزینه: ۱) همكاری با بنگاههای دیگری كه هماكنون دارای قابلیتهای موردنیاز بنگاه ما هستند در چارچوب تدبیر بازاری یا تدبیر واسطهای، ۲) توسعه قابلیتهای موردنیاز بنگاه ما در خود بنگاه در چارچوب تبدیل سلسه مراتبی، ۳) مالكیت و دستاندازی بر روی بنگاه یا بنگاههای دیگری كه هماكنون دارای قابلیتهای موردنیاز هستند البته در چارچوب تدبیر سلسله مراتبی، باید بر اساس میزان سرمایهگذاریهای مختص مبادلهای كه برای دستیابی به قابلیتهای موردنیاز بنگاه ما لازم است، صورت پذیرد. هرگاه اندازه این سرمایهگذاری مختص مبادله زیاد باشد، در آن صورت باید شیوههای تدبیر بازاری و واسطهای برای كسب قابلیتها كنار گذارده شوند و از شیوه تدبیر سلسله مراتبی استفاده شود. در این حالت، بنگاه باید به توسعه قابلیتها در درون خود یا باید به مالكیت و دستاندازی بر بنگاه دیگری كه آن قابلیتها را دارد، بپردازد.

آثار و تبعات نظام تولید جمع و جور در عمل

طی دو دهه اخیر تحول شگرفی در تولید خودرو صورت گرفته كه نتایج آن كیفیت بهتر و هزینه كمتر بوده است. اصول جدیدی كه این نتایج را به بار آورده است، متضمن نظامی است به نام ۳ TPS یعنی »نظام تولید تویوتا« كه اصطلاحا »تولید جمع و جور« نام گرفته است. »تولید جمع و جور« به وضوح برای نیل به هدفهای كیفیت و بهرهوری، بر ابتكار كارگران تكیه دارد. در كتاب مقدس تولید جمع و جور یعنی كتاب »ماشینی كه دنیا را تغییر داد« و از انتشارات MIT است، آن را سیستمی تعریف كردهاند كه در آن به كاركنان مسئولیت حفظ كیفیت در خط تولید و طراحی شرح وظایف مشاغل و كارهای مختلف واگذار میشود. و كارگران به كمك آموزشهای گسترده و گردش شغلی همه جانبه گستره وسیعی از مهارتها را كسب میكنند. این سیستم نهتنها موجب كاهش محصولات معیوب، موجودی انبار و هزینهها میشود، بلكه كار كردن را انسانیتر میكند، زیرا كارگران فرصت چالش و مسئولیتپذیری بیشتری را مییابند، هرچند موجب تحمیل فشارهای روحی بیشتری بر آنها نیز میشود. نویسندگان این كتاب پیشبینی كرده بودند »یك تنش خلاق بروز خواهد كرد كه مخصوص مواجهه با مسائل پیچیده و حل آنها« است، تا جایی كه فاصله بین كارگران یدی و كارگران دانایی كمتر میشود. گزارش MIT و موفقیت كارخانجات ژاپنی در سایر كشورها، مدیران اجرایی صنایع خودروسازی بسیاری از كشورها را متقاعد كرد كه تولید جمع و جور بهترین روش خودروسازی است. بیشتر خودروسازهای ایالات متحده هماكنون حداقل چند جنبه از این سیستم را اجرا كردهاند و بنابه گزارش مجله بررسی اقتصاد هاروارد، یك چهارم از كارخانجات امریكا تلاش كردهاند كه كل این سیستم را پیاده كنند. طبق بررسیهای به عمل آمده، نتایج حاصل از كاربرد نظام تولید جمع و جور منطبق با آن تصویر زیبایی كه گروه استادان MIT در كتاب »ماشینی كه دنیا را تغییر داد« ارائه كرده بودند، نیست. دانشگاهیان وابسته به »برنامه بینالمللی خودرو« ( IMVP ) ماموریت دارند كه خودروسازان را متقاعد سازند كه از تولید انبوه به تولید جمع و جور روی بیاورند و همگان را مجاب كنند كه این فكر و ایده خوبی است. همه شركتهای خودروسازی جهان به این برنامه كمك مالی میكنند. نویسندگان كتاب MIT نیز، سه تن از سرشناسان IMPV هستند كه تولید جمع و جور را به شدت توصیه و ترویج میكنند و آن را نه فقط بهترین شیوه تولید خودرو، بلكه سیستمی جانبدار و سازگار با كارگران معرفی كردهاند. آنها ادعاهای مبالغهآمیزی را در مورد فواید سیستم تولید جمع و جور برای كارگران به شرح زیر مطرح كردهاند:

- آموزشهای گسترده و جامع

- تنوع مهارت

- كار پرجاذبه

- توانمندسازی كارگران

- روابط همساز بین كارگران و مدیریت

مدعیان و طرفداران نظام تولید جمع و جور در تعدادی از خودروسازهای ایالاتمتحده، نتوانستهاند آن طوری كه هدف ادعایی این نظام است به وعدههای خود جامه عمل بپوشانند. عدم تحقق این وعدهها را ازجمله میتوان در موارد زیر نام برد:

الف - كار گروهی: گروههای كاری در بیشتر كارخانههای خودروسازی و ازجمله در جمع و جورترین آنها، فقط به بخشی از اختیارات گروههای كارگری در كارخانجات اسكاندیناوی، دست یافتهاند.

ب - آموزش: عملكردهای آموزشی كارخانجات جمع و جور را با شاخص ساعتهای صرف شده برای آموزش ارزیابی میكنند نه برپایه محتوای آموزشها و بیشتر آموزشهایی كه در كارخانجات جمع و جور ارائه شده، از نوع ترویجی و ایدئولوژیكی بوده كه تنها به »مهارتهای نرم« ختم شده است.

پ - گردش شغلی: ادعا میشود كه هرچه گردش شغلی بیشتر باشد، موجب افزایش میزان درگیری و مشاركت كارگران در امور كارخانهها میشود، ولی در عمل هیچ معیاری برای اندازهگیری پیچیدگیهای مشاغل یا مهارتهایی كه هر شغل بدان نیاز دارد و كارگران آن پیچیدگیها و مهارتها را به دست آورده باشند، ارائه نشده است. گردش شغلی متضمن تنوع مستمر پیشهها و كارگران چندپیشه است. در هیچ یك از گزارشهایی كه در مورد كارخانجات جمع و جور منتشر شده است، نشانی از كارگران تولیدی دارای چند مهارت نیست.ت - مشاركت كارگران: اقداماتی كه برای ارتقای مشاركت و افزایش درگیری كارگران در امور كارخانههای جمع و جور صورت گرفته است، برخلاف انتظار، مانع از فشارهای فضای كاری نشده و گستره و ژرفای كارها را افزایش داده است و به عنوان نمونه، در یكی از كارخانههای جمع و جور ایالات متحده (خودروسازی مشترك جنرال موتورز و سوزوكی)، چرخههای شغلی از ۱.۵ تا ۳ دقیقه طول میكشد. كارگران خودروسازهای Gm و CAMI كه جمع و جورترین كارخانههای خودروسازی امریكای شمالی هستند، اعلام كردهاند كه سنگینترین و سریعترین كارها را انجام میدهند و بیشترین میزان خطرات سلامتی، ضعف و فشار روحی را آنها گزارش دادهاند. به این ترتیب میتوان گفت كه ادعای توانمندسازی كارگران نیز در تولید جمع و جور، چندان تحقق پیدا نكرده است. در كارخانههای قطعهسازی نیز، كارگران كارخانههای جمع و جور اعلام كردهاند كه كارشان سنگینتر و سریعتر شده است طوری كه امكان ادامه جریان فعلی كار را تا سن ۶۰ سالگی غیرمحتمل و ضعیف میدانند. مطالعاتی كه بر روی دو كارخانه خودروسازی در ایالات متحده صورت گرفته است نشان میدهند كه باوجود شعارهای شركتها در زمینه مداخله كارگران و توانمندسازی آنها، تجربهای كه كوچكترین تفاوتی با شیوه سنتی تولید انبوه تیلوری در یك خط بسته كاری با وظایف استاندارد تكراری و یكنواخت كه هر ۶۰ تا ۹۰ ثانیه تكرار میشود، نداشتهاند. انحراف عملی از مبادی اصولی نظام تولید جمع و جور و عدم توفیق این نظام در تحقق شعارهایش میتوان ناشی از عوامل زیر دانست:

- مشكلات ذاتی خود سیستم تولید جمع و جور كه میخواهد به كارگران اختیارتی دهد كه با نظام تولیدی كه جهتگری اصلی آن حداكثر تولید با حداقل تعداد كارگر است،تناقض دارد.

- عدم التزام و تعهد سرپرستان خط مقدم تولید به روش جدید و عادت كردن سركارگران به شیوههای دیكتاتوری قدیمی.

- تحت فشار بودن دائمی سرپرستان خط تولید برای حصول به حجم بالای تولید.

- استفاده از خودكاری (اتوماسیون و روباتیكز) به منظور كاستن از هزینههای كار در بعضی از كارخانهها، كارگران را در حاشیه قرار میدهد، در حالی كه در شركت تویوتا و كارخانههای مشابه، استفاده از رباتها به این دلیل صورت میگیرد كه كار انسانی آسانتر انجام شود.

شواهد نشان میدهد كه در سراسر جهان، تولید جمع و جوردر جاهایی پیشرفت كرده است كه واحدها جدیدالتاسیس بوده و با رقابت شدیدی مواجهه و بازارها در حال افول و كوچك شدن هستند و ظرفیتهای موجود عاطل و اضافیاند و بالاخره سودها روندی نزولی در پیش گرفتهاند و چنین وضعی تهدید كارخانهها در كاهش نیروی شاغل و یا تعطیل خط تولید، بیاساس نیست. و تولید جمع و جور از پیشرفت بازمانده است كه تهدیدی برای مشاغل وجود نداشته و نهضت (اتحادیه) كارگری قوی و مبارزطلب است. به طور كلی میتوان به این جمعبندی رسید كه شواهد مربوط به عملكرد كارخانهها موید این نكته است كه تلاشهای به عمل آمده برای ترویج نظام تولید جمع و جور به عنوان نظامی كه متقابلا به نفع كار و سرمایه باشد، رو به ناكامی است. تولید جمع و جور در تحقق وعدههای انسانی كرن محیط كار موفق نبوده است. درنتیجه این گونه شواهد و تجارت اخیرا »برنامه بینالمللی خودرو« ( IMVP )، اعلام كرده است كه مزایای كامل سیستم تولید جمع و جور تنها در صورتی تحقق پیدا میكند كه سیاستهای مدیریت مبتنی بر فرزانگی باشد.

. نمونههای موفقتآمیز كاربرد نظام تولید جمع و جور در مواردی است كه این نظام را صرفا مجموعهای از فرایندها و دستورالعملها به حساب نیاوردهاند بلكه آن را سیستم جامعی پنداشتهاند كه فعالان و شركتكنندگان را در عمل با ایدئولوژی كه از قلب و روح آنها مایه میگیرد درگیر میكند. یك استاد ژاپنی دانشگاه كیو ۴ گفته است كه سیستم تویوتا معادل یك انسانافزار است كه مدیریت، مشاركت، انگیزش و استراتژی تكنولوژی را تركیب میكند تا بهرهوری، علاقه و كمال افراد شاغل را به بهینگی برساند. در این سیستم، رهبری گروههای كار بین افرادی جابهجا میشود كه از داناییهای مناسب برخوردارند. تجربههای حاصل از اجرای سیستم تولید جمع و جور كارخانهها زمانی بهترین عملكرد را دارند كه كارگران از هدفها و اولویتهای كسب و كار و فعالیت كارخانه آگاهی داشته باشند و در بهبود مستمر آنها، مشاركت كنند. كنار هم چیدن بهترین روشها، موجب موفقیت سیستم تولید نمیشود. شرایط و وضعیت اقتصادی - اجتماعی و صنعت خودروسازی ایران در ارتباط با نظام »تولید جمع و جور« تحقق هدفهای پنجگانه نظام »تولید جمع و جور« در هر بنگاه صنعتی نیاز به دو پیششرط اساسی، یعنی بسترسازی در سطح كلان و آمادهسازی در سطح خُرد دارد. منظور از بسترسازی در سطح كلان، فراهم آمدن و توسعه نهادها و زیربناهای مادی و اجتماعی است كه »تحویل به موقع« ( JIT ) را میسر و عملی سازد. توسعه شبكههای حمل و نقل سریع، توسعه زیربناهای لازم برای استفاده از تكنولوژی اطلاعات (تكنولوژیهای محاسباتی و مخابراتی)، توسعه نهادها و نرمافزارهای تسهیلكننده مراودات و مبادلات و كاهنده هزینههای معاملاتی (اخلاقیات و آئین رفتار تجاری متكی بر صداقت و اعتماد، نظام قضایی پیشرفته و كارآمد متناسب با فعالیتهای نوین اقتصادی و الزامات فنی و تكنولوژیكی جدید، سیاستهای اقتصادی مشوق و مروج توسعه صنعتی و رشد بهرهوری و...) بسترهای مناسب را برای جریان انبوه و مستمر اطلاعات و محصولات در طول زنجیره ارزش و در نتیجه عملی ساختن سیستم »تحویل به موقع«، فراهم میسازند.آمادهسازی در سطح خُرد، مجموعه سازماندهیها و اقداماتی است كه در سطح بنگاه و در خطوط تولیدی كارخانجات بنگاه برای عملی شدن چهار هدف دیگر نظام تولید جمع و جور یعنی به حداقل رسانیدن موجودیهای انبار، تعداد محصولات معیوب، انعطافپذیر كردن تولید و برقراری همكاریهای تنگاتنگ با تامینكنندگان، به اجرا درمیآیند. اصلاح ساختارهای تشكیلاتی و سازمانی بنگاه، آموزش مهارتهای متنوع به كارگران و توانمندسازی آنها، تقویت تواناییهای طراحی - برای - ساخت ( DFM ) در بنگاه سازنده اصلی، اعمال سیاستهای مدیریتی مبتنی بر فرزانگی و انتخاب مدیران فرزانه، ایجاد فضای مشاركت و انگیزه كافی برای حضور موثر و دخالت كارگران در ارتقای شرایط كار، پذیرش مشتریسالاری و برنامهریزی برای آن در سرتاسر زنجیره ارزش محصول از مرحله طراحی تا مرحله اسقاطی، انتخاب شیوههای مناسب تدبیر برپایه اصول اقتصاد هزینه مبادلات در زمینه تامین برونسازمانی قطعات و خدمات و... ازجمله اقدامات و آمادهسازیهایی است كه باید در خود بنگاه سازنده اصلی خودرو به عمل آید. هدفهایی كه هفت سال پیش در قانون خودرو (مصوب ۱۳۷۱) برای توسعه این صنعت به تصویب رسیده است، بخش قابلتوجهی از شرایط نام برده شده را برای توسعه صنعت خودرو و كاربرد نظام تولید جمع و جور تامین میكند. از آن جمله میتوان به هدفهای صریح یا ضمنی مانند ایجاد محیط رقابتی برای بازار خودرو ایران، ایجاد انگیزه برای توسعه صادرات، حفظ منافع خریداران، كاهش آلودگی، ارائه خدمات بعد از فروش در سطح گسترده و قابل قبول، گسترش تحقیقات در جهت ارتقای كیفیت محصولات و نوآوری در قانون خودرو اشاره كرد.

مجموعه شرایطی كه در سطح كلان و خرد طی هفت سال گذشته در كشور و در صنعت خودروسازی ایران عملا حاكم بوده است، برای اجرای سیستم تولید جمع و جور در این صنعت مناسب به نظر نمیرسد:

الف - بسترسازیهایی كه طی دهه هفتاد ساله گذشته در سطح كلان انجام شده است، كافی نبوده و لجامگسیختگی قیمتگذاری خودرو علاوه بر ضرر به مصرفكننده، موجب جذب میلیاردها ریال از منابع مردم و تخلیه بخش قابل توجهی از پسانداز ملی برای خرید خودرو و بروز اختناق سرمایهای در سایر صنایع شده است، ضمن این كه توسعه قطعهسازی و مجموعهسازی برای صنعت خودرو كشور ستودنی و موثر بوده است.

ب - نهادها و نرمافزارهای تسهیلكننده مبادلات و كاهنده هزینههای معاملاتی در اقتصاد كشور، در حدی كه اجرای نظام تولید جمع و جور را با هزینه كم امكانپذیر كند، بهبود و توسعه پیدا نكردهاند. تامین برونسازمانی و ایجاد شبكههای قطعهساز و مجموعهساز در چرخههای تامین ایرانخودرو و سایپا در نتیجه مدیریت، مراقبت، تامین مالی و تضمین خریدی بوده كه از سوی دو گروه مذكور اعمال شده است كه هزینههای مالی به علت لجامگسیختگی قیمتگذاری خودرو، احتمالا برای خود سازندگان خودرو نیز شفاف و معین نیست. ساپكو، سازهگستر و مگاموتور برای تامین قطعات و خدمات موردنیاز توسط شبكههای قطعهساز و مجموعهساز به صورت برون خودروسازی درحقیقت با اجرای نظام تولید جمع و جور امیدوار است كه مشكلات و معضلات مربوط به چرخه تامین (جریانهای بالادستی تولید) را به بهترین وجه حل كند و با آسودگی خاطر از این بابت، به پاسخگویی به نوسانهای تقاضا در بازار محصول نهایی (خودرو)، برنامهریزیهای استراتژیك و اعمال كنترل شدید بر فرایند تولید، كاهش زمان و چرخه تولید، و جلب رضایت مصرفكننده و مشتری با پایین آوردن یا منطقی كردن قیمتها و ارائه خدمات موثر پس از فروش بپردازد. صنعت خودروسازی همه تلاشهای خود را صرف مراحل بالادستی تولید كرده و در این راه دستاوردهای قابل توجه و تحسینبرانگیزی هم داشته است. لیكن محصولات این صنعت همچنان با كیفیتی پایینتر از متوسط استاندارد به خریداران تحویل داده میشود و پس از تحویل وظیفه خودروساز در قبال مشتری خاتمه یافته تلقی میشود و از این پس سرنوشت خودرو و دارنده آن در دست تعمیرگاههای مجاز و غیرمجاز و فروشگاههای مجاز و غیرمجاز قطعات قرار میگیرد. از نظر استانداردهای فنی كیفیت نیز، شاهد تلاشهای وسیع خودروسازها و دستاوردهای محدودشان در این زمینه هستیم. با وجود این اگر میزان اسراف بنزین در كشور به ازای هر خودرو همچنان ۶.۵ لیتر در روز باقی مانده باشد، میتوان گفت كه انتظار تلاشها و دستاوردهای بیشتری از سوی همه مسئولان و دستاندركاران تولید خودرو و ترافیك و ترابری، انتظاری نابهجا نیست.ج - پذیرش مسئولیت حقوقی تولیدكننده و تعمیركننده خودرو در قبال خسارات تصادفها كه ناشی از نقص فنی خودروست، ازجمله بسترسازیهایی است كه در نظام مشتریسالار تولید جمع و جور، مورد توجه است. فقدان نظام قانونی و فرهنگ حمایت از مصرفكننده در ایران، از جمله مواردی است كه انگیزههای نظام تولید جمع و جور را تضعیف میكند و از شكلگیری و تحكیم آئین رفتار و اخلاقیات پسندیده صنعتی در نزد ارائهكنندگان خدمات فنی و تعمیرگاهی جلوگیری میكند. لازم به یادآوری است كه به علت قرار داشتن باك بنزین شورلت مالیبو در مجاورت سپر آن، سه سرنشین این خودرو در تصادفی در سال ۱۹۹۳ بیش از ۶۰ درصد سوختگی پیدا كردند. قاضی دادگاه رسیدگیكننده به موضوع، كمپانی سازنده ( GM ) را به جبران خسارتی معادل ۴.۹ میلیارد دلار محكوم كرد كه در مقایسه با میزان خسارات وارده در تصادف به طرز سازمانی، زمان و نیروی قابل توجهی را برای برقراری، تحكیم و كنترل ارتباط با تامینكنندگان قطعات صرف میكنند كه هزینههای آن سود و فایده مورد انتظار از اجرای نظام تولید جمع و جور را كاهش میدهد.

پ - شبكههای حمل و نقل زمینی و هوایی و زیربناهای لازم برای استفاده از تكنولوژی اطلاعاتی در سالهای اخیر از گسترش كمی و كیفی قابلتوجهی در كشور برخوردار بوده است ولی برای اعمال JIT و نظام تولید جمع و جور، دارای كفایت و ویژگیهای لازم نیست. به عنوان مثال، قطع برق موجب بیكاری ۵۰۰ نفری كه در ساپكو با كامپیوتر كار میكنند میشود، یا به علت این كه شبكه مخابراتی كشور نمیتواند خدمات لازم را در حد كفایت ارائه دهد، ساپكو ارتباط بین انبارها و واحدهای مختلف را از طریق آنتنهای بشقابی و به طور بیسیم برقرار كرده است. این كمبودها و هزینهها نیز صرفههای موردانتظار از اجرای نظام تولید جمع و جور را كاهش میدهد.

ت - محور اصلی نظام تولید جمع و جور و در عین حال عامل اصلی تضمین موفقیت آن، دلبستگی و علاقه و اعتقاد كارگران به این نظام تولیدی است. برای این منظور علاوه بر آموزش مهارتهای متنوع لازم برای مشاركت هرچه بیشتر كارگران در تنظیم و اداره امور كارخانهها، كاهش فشار فضای كاری خطوط بسته كاری ویژه صنایع خودرو برای كاركنان این خطوط از اهمیت زیادی برخوردار است. در این مورد، تاكید روشنی در قانون خودرو، برنامههای اجرایی صنعت خودروسازی و بیانیهها و مصاحبههای مسئولان صنعت دیده نمیشود. هیچ سنجه و معیاری هم برای تعیین فشارهای فضای كار خطوط بسته كاری و سنجش پیچیدگیهای مشاغل یا مهارتهایی كه هر شغل بدان نیازمند است، تاكنون تعریف نشده است. كاهش نمره منفی خودروهای ساخته شده به میزان ۷۵.۱ درصد برای سواری، ۳۶ درصد برای غیرسواری و به طور متوسط ۶۷.۳ درصد طی سالهای اخیر را گرچه به عنوان شاخص تقریبی جایگزین در سنجش آمادگی و رضایتمندی كارگران میتوان به حساب آورد، ما هنوز گزارش یا مطالعهای كه به طور مستقیم از كاهش فشارهای محیطهای بسته كاری بر كارگران و میزان رضایتمندی آنها اطلاعاتی ارائه دهد، در دست نیست.

ث - یكی از دلایل و جاذبههای اجرایی نظام تولید جمع و جور، بهبود مستمر كیفیت، ارتقای بهرهوری و مسئولیتپذیری بیشتر نسبت به مصرفكننده و مشتری است. مدیریت واحدهای هولناكی سنگینی و باورنكردنی است. توضیح مطلب اینكه نسبت جریمههای تنبیهی نسبت به جریمههای جبرانی (كه در این مورد فقط ۱۰۷ میلیون دلار از كل ۴.۹ میلیارد دلار بوده است) فاقد هرگونه منطق عقلانی است. گرچه در مرحله استیناف این نسبت اصلاح میشود لیكن در جهان صنعتی امروز اگر مصرفكنندگان از حمایتهای قانونی برخوردار نباشند و اخلاقیات تولید و خدمت نیز مطابق با شرایط روز شكل نگرفته باشد، صنعت درخدمت انسان نخواهد بود.

ج - هدف از تولید هر محصول صنعتی ارضای نیازهای مصرفكننده متناسب با قیمت تمام شده محصول و توانایی پرداخت و درآمد او است. نظام تولید جمع وجور، تلاشی برای تحقق سریع این هدف است. قیمت یك خودرو در اروپا و امریكا، تقریبا معادل درآمد سرانه اروپاییها و امریكاییان است، به عبارتی هر فرد با درآمد متوسط در طول یك سال قادر به خریداری یك خودرو سواری است. در حالی كه برآورد یك فرد ایرانی ۵ برای دستیابی به یك خودرو سواری در حال حاضر برپایه درآمد سرانه سال جاری، بیش از ۱۰ سال است. اگر این شاخص را در كنار شاخص دستیابی هر ایرانی به یك واحد مسكونی حداقل كه معادل ۲۵ سال از عمر اوست قرار دهیم، میتوان گفت كه این صنعت به بیراهه میرود.

نتیجهگیری و پیشنهاد

نظام تولید جمع و جور در مقابل نظام جاافتاده تولید انبوه و به منظور دستیابی به فواید و مزایایی فراتر از صرفههای اقتصادی تولید انبوه، مطرح شده است. در نظام تولید جمع و جور، بنگاه به طور مستمر در تعاملی پویا، سازنده و مسئولانه با چرخه ارزش (تامین) قرار میگیرد و تلاش میكند تا توان انعطاف لازم را برای پاسخگویی به نوسانات اقتصادی، اجتماعی و تكنولوژیكی تولید محصول به دست آورد. حساسیتهای بنگاه در توسعه تولید و تكنولوژی خودرو در این نظام معطوف به هزینه ( cost )، عملكرد ( performance )، ایمنی ( safty ) صرفهجویی در سوخت ( fuel economy ) و اطمینان ( reliability ) است. كوتاهی در هر یك از موارد پنجگانه ( CPSFR ) شعار نظام تولید جمع و جور را به یك ادعای واهی تبدیل میكند و به این جهت خودروسازهای جاهطلب جهان به خوبی و دریافتهاند كه پاداش نوآوریهای بیش از حد، به صورت وعدههای توخالی و كیفیتهای پایین و نارضایتیهای كارگران و مشتریان، خود را به آنها تحمیل میكند. همه ما داستان قورباغهای را شنیدهایم كه وقتی درون ظرف آب جوش قرار میگیرد، به بیرون میپرد و خود را نجات میدهد ولی وقتی در ظرف آب سردی قرار داده میشود كه به تدریج داغ میشود، همانجا میماند و جان میسپارد. شركتها نیز اگر در قبال تغییرات مستمری كه در محیط آنها در سطح جهانی، كلان و خرد رخ میدهد واكنش مناسب نشان ندهند، در بازار جان میسپارند و جای خود را به رقیب وامیگذارند.

پیشنهاد ۱: گسترشهای آینده صنعت خودرو به صورت قطبهای خودروسازی دربرگیرنده واحدهای قطعهسازی مجاور، به سایر استانهای كشور منتقل و تامین برونسازمانی نیز در همان استانها برنامهریزی و اجرا شود. احداث واحدهای قطعهسازی در استانها و نقاط غیرقطبی در امر خودروسازی، تولید جمع و جور را بسیار پرهزینه و غیرممكن میسازد.

پیشنهاد ۲: بنگاهها و مدیران خودروسازی نسبت به تعیین مرز و محدوده فعالیتهای خود اقدام كنند و به طور مستمر این پرسش را مطرح كنند كه با توجه ویژگی هر فعالیت (داد و ستد)، كارآمدترین تدبیر برای اداره آن داد و ستد چیست (تدبیر بازار، تدبیر واسطهای یا تدبیر سلسله مراتبی) و برپایه اقتصاد هزینه مبادلات، راهكار لازم را برگزینند.

پیشنهاد ۳: در اتخاذ راهكارهای نظام تولید جمع و جور، این فكر اصلی باید همواره مطرح باشد كه تكنولوژی و سازمان ابزارهایی هستند كه انسان خِرَد خود را به آن اضافه میكند تا در خدمت او درآیند. راهبری تولید باید به گونهای صورت گیرد كه در همه سطوح ایجاد اعتماد و اطمینان و یادگیری را تسهیل كند تا به تدریج موجودیهای انبار حذف شده و محصول معیوب و ضایعات نیز از بین بروند.

پینوشتها:

Manufacture - For - Design -۱

Throw it over the wall -۲

Toyota Production system -۳

Keio University -۴

Affordability -۵

دكتر بایزید مردوخی

استاد دانشگاه و رییس هیاتمدیره صندوق ذخیره ارزی

منبع : مجله گسترش صنعت

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

دولت مجلس شورای اسلامی علی شمخانی مجلس شورای نگهبان حجاب دولت سیزدهم جمهوری اسلامی ایران انتخابات افغانستان گشت ارشاد رئیس جمهور

تهران شورای شهر هواشناسی شورای شهر تهران شهرداری تهران پلیس قتل فضای مجازی سیل کنکور وزارت بهداشت سازمان هواشناسی

دلار خودرو تورم قیمت دلار مالیات قیمت خودرو بازار خودرو بانک مرکزی قیمت طلا مسکن ایران خودرو سایپا

سریال نون خ پیمان معادی تئاتر تلویزیون فیلم سینمای ایران سینما بازیگر موسیقی سریال پایتخت ازدواج

سازمان سنجش خورشید

رژیم صهیونیستی اسرائیل غزه فلسطین آمریکا جنگ غزه روسیه اوکراین حماس ترکیه نوار غزه عراق

فوتبال تیم ملی فوتسال ایران ایران پرسپولیس استقلال فوتسال بازی سپاهان باشگاه پرسپولیس جام حذفی آلومینیوم اراک تراکتور

هوش مصنوعی اپل آیفون ماه تبلیغات فناوری ناسا گوگل نخبگان مریخ

روانشناسی خواب موز کاهش وزن بارداری دندانپزشکی آلزایمر روغن حیوانی