سه شنبه, ۱۸ اردیبهشت, ۱۴۰۳ / 7 May, 2024

مجله ویستا

معیارهای انتخاب حلال مناسب برای شستوشوی شیمیایی بویلر

●شیمی رسوبات سمت آب بویلر

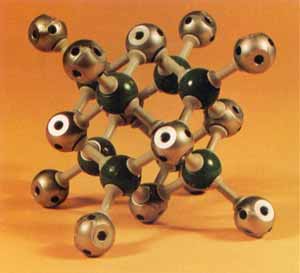

در خلال بهرهبرداری عادی از بویلر،روی سطح كربن استیل لولههای داخل بویلریك لایه نازك Fe۳۰۴ تشكیل میشود كه ازخوردگی بیشتر سطوح، جلوگیری میكند.بهطور مشابه در مبدلهای حرارتی از جنس مس نیز یك لایه Cu۲O تشكیل شده ولولهها را از خوردگی محافظت میكند. اینلایهها به مرور زمان، كلفتترمیشوند.خوردگی تدریجی درسیستمهای آب تغذیه، سبب تولید یونهایفلزی محلول و ذرات میشود كه با ورود بهبویلر در دمای بالا رسوب میكنند. حتی بهترین برنامههای تصفیه آب نیز قادرنخواهند بود جلوی این پدیده را بگیرند. اینرسوبات سرانجام سبب مسائلی از قبیلخوردگی زیر رسوبی و محدودیت در انتقالحرارت میشوند.در اغلب بویلرها،حتی بویلرهای دارای برنامههای پایش منظمنیز اكسید آهن، مس و اكسیدهای مس و مقادیر كمی از فلزات آلیاژی (نیكل، كروم وروی) در رسوبات دیده میشود.

نشتی لولههای كندانسور و دیگر خرابیهامیتواند سبب افزایش تشكیل رسوباتشود. آلودگیهای اصلی شامل نمكهایحاصل از سختی و سیلیس آب است كهحلالیت اغلب این مواد با افزایش دما كاهش مییابد. این رسوبات بسیار مضر بوده وسبب بالا رفتن دمای مجاز و خوردگی بیشترمیشود. بهعنوان نمونه در یك مورد نشتیكندانسور، تشكیل رسوبات و خوردگی زیررسوبی سبب وارد شدن خسارتهای چندمیلیون دلاری به لولهها شد. در مورد دیگرنیز نشتی در كندانسورهای بزرگ سببكاهش pH از ۲/۹ به ۸/۵ در كمتر از یك ساعت و تبدیل كلرید منیزیم به هیدرواكسیدمنیزیم شد و كاركنان واحد بهصورتمقطعی كندانسور را از خط خارج و آلودگی را تخلیه كرده و در اسرع وقت شستوشویشیمیایی بویلر را انجام دادند. از دیگرعاملهای بسیار مهم در انتخاب حلال وفرایند شستوشو، نوع لایههای رسوبگذاری شده، است كه متداولترین آنهارسوبات اكسید آهن و مس است. خرابیهایگاهبهگاه در سیستم شیمیایی آب ورودی، سبب خوردگی آلیاژهای مس در كندانسور ولولههای مبدلهای حرارتی شده و باعثانتقال محصولات خوردگی به بویلرمیشود. بازگشت به وضعیت عادی سببكاهش خوردگی مس و توقف پدیده رسوبگذاری میشود، ولی حتما در این حال نیزمشكلات دیگر به قوت خود باقی است.

●زمان شستوشوی شیمیایی

عوامل موثر بر زمان شستوشوی شیمیایی بویلر شامل تعدد راهاندازی و توقف واحد، تعداد نشتیها و شدت آن در لولههای كندانسور، شدت نفوذ هوا در آب سیكل وزمان گذشته از آخرین شستوشو است.مصرف زیاد آب بویلر، ورود محصولاتخوردگی به بویلر را افزایش میدهد. این موضوع در واحدهایی كه تعداد دوره نشتی كندانسور زیاد است، از بزرگترین مكانیزمهای رسوب گذاری بهشمار میرود. عواملی كه سبب افزایش خوردگی و تشكیل محصولات خوردگی در سیكل میشوند شامل نفوذ هوا از نشتیها، تنشهای حرارتی و مكانیكی ناشی از گرم و سردشدن و تغییرات ایجاد شده در تركیب شیمیایی آب ورودی و آب بویلر است. در برخی واحدها اطلاعات مربوط به زمانهای راهاندازی، توقف، نشتی كندانسور و دیگر مسائل، ثبت میشودتا ازآنهابرایتعیین زمان شستوشو استفاده شود.

موسسهتحقیقات برق (EPRI) راهنماییهایی رابرای سازمانهای عضو به منظور برنامه ریزیو محاسبه این زمان ارایه كرده است. هوایورودی ناشی از نشت كندانسور در مدتبهرهبرداری عادی سبب افزایش خوردگی وبالا رفتن یون آهن و مس در آب تغذیهمیشود. یك برنامه پایش خوب، كمكی بهكاركنان در شناسایی میزان نشتی اضافی هوا خواهد بود. بهترین و دقیقترین راه برایپایش لولههای بویلر، گرفتن نمونه هایی ازلولههای بویلر در تعمیرات اساسی و تجزیهو تحلیل آن است. بهدلیل اینكه عموما دمانسبت به دیگر عوامل، تاثیر بیشتری بر رسوبات دارد، نمونهگیری باید از بخشها وسطوح با بیشترین دما انجام شود.دانسیته رسوبات، یكی از معیارهایاولیه در تعیین زمان مناسب برای شستوشوی شیمیایی بویلر است.

بویلرهای با فشار بالا قادر به تحمل رسوبات كمتری نسبت به بویلرهای با فشارپایین است. دبی زیاد حرارتی و دمای بالا در بویلرهای با فشار بالا سبب تجاوز از دمای مجاز و تشدید مكانیزم خوردگی زیر رسوبی میشود. با انجام یك سری آنالیز بر رویرسوبات میتوان پی به محتویات رسوباتو محل تشكیل آنها برد كه این خود میتواند در انتخاب حلال شستوشوی شیمیایی،موثر باشد. بهعنوان مثال، اگر محتوای رسوبات لولهها اغلب اكسید آهن بههمراهمقدار كمی مس باشد، میتوان در یك فرایندتك مرحلهای، آهن و مس را حذف كرد. اما اگر آلودگی مس به اندازهای باشد كه غلظتآن در حلال شستوشو از ۳/۰ درصد تجاوزكند، حداقل به دو مرحله شستوشو نیازاست. هنگامی كه غلظت بالایی از مس درمیان باشد، گاه یك مرحله مقدماتی برای حذف مس و یك مرحله حذف آهن و یك مرحله نهایی حذف مس نیاز است. از دیگر مزایای نمونه برداری از لولهها، آن است كهبه پیمانكار این اجازه را میدهد كه در مورداستفاده از یك یا تركیبی از حلالها تصمیمگیری كند.

●انواع بویلر و طراحیهای آن

نوع بویلر در انتخاب محلولشستوشوی شیمیایی موثر است. سه نوعبویلر، متداول است كه عبارتند از: درامدار،یكبارگذر و بویلرهای بازیافت حرارتی.

●بویلرهای درامدار

درام در این بویلرها همان درام بخار است كه بخارات تولید شده در لولههای بویلر در آن جمع شده و در هدرهای بخار وسوپر هیترها توزیع میشود.آب داخل لولههای بویلر توسط دانكامرهای بویلر سیركوله شده و مستقیما در لولهها، بخار نمیشود. بویلرهای درامدار به صورت سیركولاسیون طبیعی و یا اجباری هستند. در بویلرهای سیركولاسیون طبیعی، چرخش آب براساس اختلافدانسیته آب گرم در بالای بویلر و آب سرد درپایین آن انجام میشود و در چرخش اجباریدر مسیر دانكامرهای بویلر از پمپ استفادهمیشود. سادهترین عملیات شستوشو دربویلرهای درامدار انجام میشود، زیرا وجود درام باعث جداسازی بین سطح آب و بخارمیشود. بنابراین امكان راه یابی مواد شیمیایی به سوپرهیترها كمتر است.

●بویلرهای یكبار گذر

در این بویلرها كل جریان آب مستقیما بهبخار تبدیل شده و به هدرهای بخار، هدایتمیشود. به این دلیل كه در این بویلرهادرامی وجود ندارد، حلالهای شستوشو نهتنها وارد بویلر شده بلكه به سوپر هیترها وری هیترها نیز وارد خواهند شد. این موضوعسبب محدودیت در انتخاب محلول شستوشوی شیمیایی میشود زیرا جنسسوپر هیترها از فولادی است كه نسبت به بعضی از مواد شیمیایی بخصوص اسید كلریدریك مقاوم نیست. پیچیدگی فرایند شستوشوهای شیمیایی، به علاوهنیاز به شستوشوی شیمیایی عموما هرسه تا چهار سال یك بار، از عوامل مهم درتعمیم یافتن سیستم تصفیه و حذف اكسیژن در بویلرهای یكبار گذر است. در صورتبكارگیری مناسب این سیستم تصفیه، انتقالاكسیدهای آهن به بویلر كاهش مییابد.

●بویلرهای بازیافت حرارت

با افزایش استفاده از نیروگاههایسیكلتركیبی و سیستمهای تولید همزمان برق و بخار، استفاده از بویلرهای بازیافتحرارت نیز به شدت رشد كرده است. این نوع بویلرها شامل یك درام و چندین شبكه است. این آرایش شبكهای، سیستمشستوشوی شیمیایی را پیچیده كرده است.عوامل متعددی از نظر راهبری و آرایشساختاری بر روی انتخاب حلال شستوشوی شیمیایی موثر است. بویلرهادر فشارهای مختلفی كار میكنند و این امردر میزان رسوبات تولید شده موثر است.علاوه بر آن برنامههای شیمیایی تصفیه آببرای هر بویلر، متفاوت بوده و در تشكیل بالقوه رسوبات، موثر است.

در مورد آرایش ساختاری نیز باید متذكر شدكه در بعضی واحدها، بویلرهای با فشار كم،به سیستم تامین آب تغذیه برای بویلرهای با فشار متوسط و زیاد كمك میكنند. ممكن است در بعضی از این آرایشهای ساختاری به لوله كشی و روشتمیز كردن خاصی نیاز باشد تا از وارد شدنمواد شیمیایی به محلهای ناخواستهجلوگیری شود. هنوز گروهی بهدنبال بهینهسازی روند شستوشو در این واحدها هستند.●حلالها

حلالهای متداول عبارتند از: اسیدكلریدریك، اتیلن دیآمین تترا استیك اسید(EDTA)، اسید سیتریك، اسید هیدروكسیاستیك، اسید فرمیك(بههمراه تیواوره)، برومات آمونیوم وپرسولفات آمونیوم كه بهعنوان ماده كمكیشستوشو دهنده مس است. البته Hc۱ وEDTA از معمولترین حلالها بهشمارمیروند و از این رو توضیح مفصلتری درمورد آنها ارایه خواهد شد.

●اسید كلریدریك

سالهاست كه حلال عمده برایشستوشو شیمیایی بویلر، اسید كلریدریك است. روش متداول برای استفاده از این مادهآن است كه بویلر با محلول ۵ تا ۱۰ درصدآن كه دارای دمای حدود ۱۵۰ تا ۱۶۰ درجه فارنهایت است، پر شود. از معایب عمدهاستفاده ازا ین اسید نیاز به سیستم موقتچرخش محلول است. از این اسید در حالتساكن نمیتوان استفاده كرد. همچنینحبابهای نیتروژن نیز میتواند سبب اختلاط شود. بهدلیل وجود خوردگی، تزریق یكبازدارنده خوردگی توام با اسید، ضروری است همچنین از آنجا كه این ماده شیمیایی،بسیارقوی است، زمان و تعداد مراحلشستوشو باید به چندین ساعت محدود شود. رسوبات معمولا طی چند ساعت ازبین میروند. Hc۱ محتوی۲۵/۰ تا ۱ درصدآمونیوم بای فلوراید(ABF یا NH۴F.HF)معمولا برای حذف رسوبات سیلیسیترجیح داده میشود. تركیب ABFبه اسیدفلوریدریك (HF) تبدیل میشود و به همیندلیل این ماده یكی از چندین ماده شیمیایی است كه برای حذف سیلیكاتها بسیار موثراست. اگر غلظت مس، زیر ۳/۰ درصد باقیبماند، محلول Hc۱ با تیو اوره دو درصد(NH۴)۲CS، قادر به حذف آن خواهد بود.این تركیب از Hc۱ و (NH۴)۲CS، حلال خوبی برای شستوشوی لایههای پوشیدهشده با مس است. غلظتهای بیشتر مسنیازمند مرحله شستوشوی جداگانهایاست كه با آمونیوم برمات (NH۴BrO۳)یاآمونیوم پرسولفات [(NH۴)۲S۲O۸] با غلظتیك تا سه درصد برای اكسیداسیون و حلكردن آن انجام میشود.

غلظت اسید آزاد در محلول شستوشویHc۱ زیر دو درصد كارا نبوده و اگر استفادهشود بشدت ضعیف شده و باید تخلیه واسید تازه جایگزین آن شود. درشستوشوی با محلول اسید و تیو اوره،غلظت آهن و مس نباید به ترتیب از ۵/۱ تا۳ درصد فراتر رود، زیرا در غیر این صورت عمل رسوبگذاری مجدد انجام میشود.بههمین دلیل استفاده از این اسید نیاز بهپمپ چرخش دارد. سرعت چرخش محلولنباید از ۸/۰ m/s بیشتر شود. استفاده از Hc۱دارای چندین مزیت است كه از جملهمیتوان به عملكرد و تاثیر سریع بر رسوباتو قابلیت حذف مناسب رسوبات اكسید آهن پوشیده شده با مس اشاره كرد. در صورتی كهرسوبات سیلیسی طی فرایند قلیاشویی قبلاز اسیدشویی به سیلیكاتهای محلول مانند سیلیكات سدیم تبدیل شوند، استفاده از Hclمیتواند به حل كردن این نوع رسوبات كمك كند. از مزایای دیگر Hc۱ ارزان بودن آن در ایران است. این اسید در بویلرهای كوچك كه انجام سیركولاسیون با محدودیت مواجه است، خوب عمل نمیكند. قابل ذكر استكه این ماده شیمیایی، بسیار خطرناك وخورنده است و باید موارد ایمنی را مورد توجه قرار داد.

برای حفاظت از بویلر، محلولشستوشو باید تخلیه شده و خنثی سازی وآبكشی بویلر انجام شود تا از خوردگی ناشیاز اكسیژن هوا جلوگیری بعمل آید. اسیدباقیمانده میتواند سبب تخریب شدیدبویلر در هنگام راهاندازی مجدد شود. بنابراین یك شستوشو با قلیای گرم قبل ازراهاندازی، ضروری است و برای این منظورباید مشعلهای راهانداز روشن باشد. در انتهانیز باید توجه داشت كه پساب شستوشوی شیمیایی بویلر یك فاضلاب خطرناك است.در برخی واحدها این فاضلاب دراستخرهایی با آهك، خنثی شده و یونهایفلزی آن رسوب میشود و در برخی دیگرفاضلاب به خارج واحد و در مناطق مجاز و قابل اطمینان تخلیه و دفع میشود.

●حلال EDTA

هم اكنون تعداد زیادی ازشستوشوهای شیمیایی توسط حلال EDTAانجام میشود. EDTA جزوتركیباتی از گروه كیلانتها است كه به شدت در تشكیل كمپلكس كاتیونهای دو و سهظرفیتی موثر است. این ارتباط پیوندی ازطریق نیتروژن و نیمی از اتمهای اكسیژن موجود در ملكول EDTA ایجاد میشود وساختمان یونها بهصورت یك قفس است.در اغلب روشها عمدتا از تتراآمونیوم EDTA استفاده میكنند كه در این ماده دواتم از چهار اتم هیدروژن موجود در آخر ملكول EDTA با یونهای آمونیوم (NH۴+)جایگزین شدهاند. آمونیاك، یك ماده قلیاییبوده و عمدتا شستوشوی EDTA در pHبین ۹ تا ۵/۹ انجام میشود. تاثیر تتراآمونیوم EDTA بر روی رسوبات، كمتر از Hc۱ است. بنابراین براساس تجربه، بویلرهابا یك محلول پنج درصد پر شده و سپستوسط مشعلها تا دمای ۲۷۵ درجه فارنهایتگرم میشوند. این عمل سبب افزایش فعالیت این ماده میشود.در واحدهای با گردش طبیعی پس ازگرمایش اولیه بهطور مرتب، بویلر تا دمای۲۴۰ درجه فارنهایت خنك شده و مجددا تادمای ۲۷۵ درجه گرم میشود تا گردشطبیعی انجام شود. عموما پیمانكارانشستوشوی بویلر، بهجای گرم و سرد كردناز یك پمپ خارجی (كه قبل از عملیات شستوشو نصب شده است) برای گردشحلال از پایینترین جمعكننده تا درام بالااستفاده میكنند.

مرحله حذف آهن توسط EDTA ممكناست بهمنظور پایدار شدن غلظت آهن از ۱۲تا ۳۶ ساعت بهطول انجامد. غلظت EDTA آزاد نباید به زیر ۴/۰ درصد كاهش یابد و درصورتیكه این غلظت به نزدیك این عدد برسد باید بخشی از حلال، تخلیه شده وحلال جدید اضافه شود. پس از تكمیلمرحله حذف آهن، سیستم تا دمای ۱۵۰درجه فارنهایت سرد میشود. سپس یكاكسید كننده مثل هوا با نیتریت سدیم،اكسیژن یا پراكساید هیدروژن به محلول،تزریق میشود تا حذف مس انجام شود. اینمرحله عموما كوتاهتر از مرحله حذف آهنبوده و ممكن است سه تا هشت ساعت به طول انجامد. این ماده اكسید كننده، مس رابه درجه اكسیداسیون ۲+ میرساند تا باEDTA كمپلكس تشكیل دهد. در مورد مزایای استفاده از تتراآمونیوم EDTA میتوان گفت كه این ماده از خورندگی كمتری نسبت به Hc۱ برخوردار بوده و در pH قلیایی عمل میكند. بنابراین اگر بخشكوچكی از این ماده بعد از شستوشو و آبكشی در بویلر باقی بماند هیچ صدمهایبه لولههای بویلر نمیزند. در ضمن این مادهمثل Hc۱خطرناك نیست، اگر چه بویآمونیاك آن آزار دهنده است. از معایب اینماده میتوان به نیاز به گرم بودن محلول هنگام فرایند شستوشو اشاره كرد.

یادآوری میشود معمولا در طی فرایند شستوشویشیمیایی با هر نوع اسید و حلالی مجاز بهروشن نگاهداشتن مشعلهای بویلر برایگرمكردن نیستیم، زیرا گرمای موضعی درسطح لولههای در تماس با اسید به شدتخوردگی بهوجود میآورد. EDTA یكی از حلالهایی است كه از آنبهصورت ساكن میتوان برای شستوشوی اسیدی استفاده كرد بنابراین این پدیده جزومزایای این اسید است نه معایب آن. اگر چه EDTAبه خطرناكی Hc۱ نبوده ولی بهدلیلدمای بالای آن باید موارد ایمنی، مورد توجهقرار گیرد. اگر دمای بویلر به بیش از ۳۰۰درجه فارنهایت برسد EDTA تجزیهمیشود.

در صورت داغ شدن، حجم آب بویلرزیاد میشود و باید بخشی از آن تخلیه شودو این كار باید در زیر یك پوشش نیتروژنانجام شود. آخرین مورد نیز آنكه EDTAازHC۱ گرانتر است. با اینكه تعداد معایب آن نسبتا زیاد بهنظر میرسد، اما مزایایموجود، معایب آن را میپوشاند كهعمدهترین آن خوردگی كم و توانایی بالایآن در اغلب موارد است. توانایی حذفرسوبات مس با همان حلال، هنگام استفادهاز اكسیژن كمكی یا هوا از دیگر مزایای مهمآن است.

تركیب دیگر EDTA، تركیبدیآمونیومی آن است. این حلال برای pH پنج تا ۶ تنظیم میشود، از فعالیت بیشترینسبت به تتراآمونیوم EDTA برخوردار بودهو فقط باید دمای آن تا ۲۰۰ درجه فارنهایتگرم شود تا تاثیر مناسبی داشته باشد. به هرحال كاهش دما، توانایی این ماده در گردش طبیعی آن در بویلر را كاهش خواهد داد.

●اسید سیتریك

اسیدسیتریك نیز مانند EDTAسبباتصال یونهای آهن و مس میشود. فرایندشستوشو با اسید سیتریك شبیه فرایندEDTA است. دو نوع از این حلال بهصورتمونوآمونیومی و دی آمونیومی مورد استفادهقرار میگیرد. در اولی pHمحلول حدود ۵/۳ تا ۴ و دمای بهینه در محدوده ۱۸۰ تا۲۰۰ درجه فارنهایت است. حلال دیآمونیوم سیتریك اسید دارای pHبالاتری(درحدود ۵ تا ۶) بوده و تاثیرگذای كمتری برروی رسوبات دارد. از این رو دمای بالاتر(۲۴۰ تا ۲۷۵ درجه فارنهایت) برای عملكردبهینه مورد نیاز است. اسید سیتریك بهقدرت كیلانتی EDTA نیست. این ماده دربرخی موارد برای شستوشوهای اسیدیتوصیه میشود و بیشتر در بویلرهایی كهمحدودیت خوردگی آلیاژ توسط سایراسیدها وجود داشته باشد از آن استفادهمیشود. استفاده از این ماده برای شستوشوی اولیه بویلرهای بازیافتحرارت از كابردهای این حلال است. اسیدسیتریك مانند EDTAیك ماده آلی است ومیتواند پس از انجام مراحل شستوشو درصورت مجاز بودن از نظر زیست محیطی، باحرارت تبخیر شود.

●اسید هیدرواكسی استیك و اسیدفرمیك

اسید هیدرواكسی استیك (C۲H۵O۳)و اسید فرمیك (C۲H۲O۲) از اسیدهای قوی آلی است كه در شستوشویبویلرهای یكبارگذر مورد استفاده قرارمیگیرند. همانطور كه قبلا اشاره شد، درشستوشوی واحدهای یكبارگذر،سوپرهیترها و ریهیترها نیز موردشستوشو قرار میگیرند. اسید كلریدریكبهدلیل آسیب رسانی یون كلر به لولههای فولادی در این مناطق قابل استفاده نیست.تركیب اسید هیدروكسی استیك و اسیدفرمیك یك راه حل بسیار خوب برای اینموضوع است. در شروع كار، غلظت دو درصد از اسیدهیدروكسی استیك و یك درصد اسیدفرمیك متداول بوده و دمای بهینه از ۸۰ تا۲۰۰ درجه فارنهایت است. این اسیدهاخطرناكند بنابراین پیش بینیهای احتیاطی و ایمنی لازم در برابر آنها باید همانطور كهبرای دیگر محلولها رعایت میشود در نظرگرفته شود.

●مشكلات دفع فاضلاب

فاضلاب ناشی از فرایندهایشستوشوی بویلر، مجوز دفع در محیط زیست را ندارند مگر آنكه به مقدارلازم تصفیه شوند، كه هزینه تصفیه بر كلهزینه عملیات افزوده خواهد شد. در موردبعضی از حلالها، استانداردهای زیستمحیطی، اجازه تبخیر آنها در بویلر را میدهد كه این مزیت خوبی برای حلالهای آلی استكه به راحتی تبخیر شده و برای بویلر نیزمشكل خوردگی ندارند. در برخی واحدها،فاضلابها به استخرهای خنثی سازی هدایتمیشوند. این كار بیشتر در مورد فاضلابهای با محلول Hc۱ انجام میشود. این فاضلابهابه استخرهایی هدایت میشوند كه در آنجاشیرآهك تزریق شده و سبب افزایش pH وته نشینی فلزات سنگین میشود.تصفیه شیرآهك برای فاضلابهایمحتوی زائدات كیلانتی از اثر كمتری برخودار است، زیرا كیلانتها تركیبات فلزیخود را با قدرت زیادی حفظ میكنند. دربرخی موارد دفع محلی رسوبات، مجازنبوده و این موضوع باعث محدود شدنانتخاب نوع حلال، میشود.

مهندس امیر سهرابی كاشانی - مهندس عبدا... مصطفائی

منابع:

۱- نفری، محمدرضا - شستوشویشیمیایی دستگاههای صنعتی - انجمنخوردگی ایران - سال ۱۳۷۹

۲-Buecker, B."A Step-by-Step Guide toChemical Cleaning of Boilers" Chem.Eng. Progress, Sep. ۹۶

۳-Buecker, B."Select the Proper BoilerCleaning Solvent"Chem.Eng.Progress,Oct.۲۰۰۱

۴-Herman,K.W.&Gelosa,L.R., WaerTreatment for Heating and ProcessSteam boilers, Power Eng., April ۱۹۷۳.

نشانی مولفان نوشتار: پژوهشگاه نیروانتهای بلوار پونك باختری.

منابع:

۱- نفری، محمدرضا - شستوشویشیمیایی دستگاههای صنعتی - انجمنخوردگی ایران - سال ۱۳۷۹

۲-Buecker, B."A Step-by-Step Guide toChemical Cleaning of Boilers" Chem.Eng. Progress, Sep. ۹۶

۳-Buecker, B."Select the Proper BoilerCleaning Solvent"Chem.Eng.Progress,Oct.۲۰۰۱

۴-Herman,K.W.&Gelosa,L.R., WaerTreatment for Heating and ProcessSteam boilers, Power Eng., April ۱۹۷۳.

نشانی مولفان نوشتار: پژوهشگاه نیروانتهای بلوار پونك باختری.

منبع : ماهنامه صنعت برق

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

ایران آمریکا رافائل گروسی نیچروان بارزانی دولت اصفهان رهبر انقلاب مجلس شورای اسلامی دولت سیزدهم انتخابات شورای نگهبان حسین امیرعبداللهیان

شهرداری تهران تهران قتل حجاب قوه قضاییه زنان سیل آموزش و پرورش فضای مجازی سلامت شهرداری سازمان هواشناسی

قیمت دلار سایپا قیمت خودرو خودرو بازار خودرو قیمت طلا ایران خودرو بانک مرکزی بورس دلار مسکن حقوق بازنشستگان

نمایشگاه کتاب وزارت آموزش و پرورش دفاع مقدس افعی تهران تلویزیون موسیقی تئاتر سینمای ایران سریال مسعود اسکویی سینما کتاب

دانشگاه آزاد اسلامی دانش بنیان فضا

رژیم صهیونیستی اسرائیل غزه فلسطین حماس جنگ غزه روسیه رفح چین طوفان الاقصی نوار غزه اوکراین

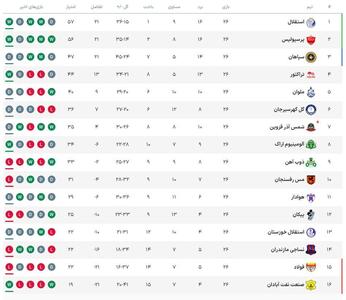

استقلال فوتبال پرسپولیس ذوب آهن لیگ برتر نساجی لیگ برتر ایران لیگ برتر فوتبال ایران بازی رئال مادرید سپاهان جواد نکونام

هوش مصنوعی زلزله ناسا سامسونگ اپل آیفون مایکروسافت باتری گوگل تلفن همراه اندروید فضاپیما

بیماران خاص روغن رژیم غذایی زیبایی بیمه کاهش وزن دندانپزشکی فشار خون

![بهترین گوشی ها برای تولید محتوا [اردیبهشت ۱۴۰۳] - زومیت](/news/u/2024-05-06/zoomit-ld09r.jpg)