دوشنبه, ۱۰ اردیبهشت, ۱۴۰۳ / 29 April, 2024

مجله ویستا

مقایسه نسوزهای مصرفی

● معرفی نسوزها:

▪ نسوزهای منیزیت ـ کرومیتی:

در نسوزهای منیزیت ـ کرومیتی، حضور کروم در کنار منیزیا باعث افزایش انعطافپذیری آجر شده و بنابراین مصونیت آن را در مقابل تنشهای وارده و نیز شوک حرارتی، بیشتر میکند. ولی اتصال سیلیکاتی به هر حال محدودیتهائی را برای آجر نسوز، از نظر ترمومکانیکی و شیمیائی، ایجاد میکند. آجرهای منیزیت ـ کرومیتی به سه دسته تقسیم میشوند:

۱) آجر منیزیت ـ کرومیتی اتصال مستقیم (Direct Bond)

۲) آجر منیزیت ـ کرومیتی اتصال سیلیکاتی (Silica Bond)

۳) آجر منیزیت ـ کرومیتی اتصال اسپینلی

آجرهای فوق از لحاظ ترکیب شیمیائی با هم یکسان بوده و فقط تحت شرایط غیر یکسان پخت به هر کدام از گروهها تبدیل میشوند. مثلاً اگر فرآیند طولانی تولید آجر نسوز را شاهد باشیم و افزایش دما بهصورت جزئی صورت بگیرد تا کروم به اندازه کافی نرم شده و بیشتر اثر کند، در اثر پخت شاهد تولید آجر منیزیت ـ کرومیت اتصال مستقیم خواهیم بود ولی اگر افزایش دما در فرآیند پخت آجر نسوز سریعاًصورت گیرد، فاز سیلیکات موجود در ترکیبات به آرامی، دانههای MgO در خود شناور کرده و آجر با انعطافپذیری بسیار خوب اتصال سیلیکاتی به وجود میآید. آجرهای اتصال سیلیکاتی بر عکس آجرهای اتصال مستقیم که ترد و شکننده هستند، دارای قدرت انعطافپذیری خوبی بوده و برای مناطق حساس کوره مثلاً منطقه رینگ یا مناطق oval کوره مناسب بهنظر میرسد. آجرهای اتصال اسپینل، حالتی مابین دو آجر مورد نظر بالا میباشند. آجرهای اتصال سیلیکاباند در مقابل حمله عوامل مزاحم خیلی حساس هستند ولی آجرهای اتصال مستقیم بهعلت تردی و تراکم دانههای MgO در روی آجر، آجر را در مقابل نفوذ عوامل مزاحم، حفاظت میکنند.

حالت شناوری که عوامل سیلیکاتی بر روی دانههای کروم بهوجود میآورند و بهاصطلاح یک چسب ما بین بلورهای MgO پدید میآورد (در آجرهای اتصال سیلیکاتی) مستلزم رعایت دو شرط زیر در فرآیند تولید آجر میباشد.

Cao/Sio۲=۲.۵ :نسبت مولی

CaO/SiO۲=۲.۴ :نسبت وزنی

مقاومت حرارتی پیوند سیلیکاتی در مقایسه با خود منیزیا بسیار کم بوده و در اثر گرم شدن آجر در سطح داغ آن، این فاز سیلیکاتی نرم شده و مهاجرت آن از طریق خلل و فرج به داخل آجر، باعث پوک شدنلایه سطحی آن میشود. نفوذ مذاب کلینکر به داخل آجر باعث خوردگی اجزاء ریزساختاری و نیز افزایش دانسیته آن و آسیبپذیری آجر میگردد. از نظر مکانیکی انعطافپذیری آجرهای پیوند سیلیکاتی، صدمات ناشی از انبساط و ovality کوره را کاهش میدهد. قابلیت انعطاف آجر به استحکام شکست و ضریب الا ستیسته آن بستگی دارد. برای این نوع آجرها، استحکام ۰۴۵/۰ KN/mm۲ تا ۰۶۵/۰ و ضریب تغییر شکل ۱۰۰۰۰ N/mm۲ گزارش شده است، که اصولاً برای یک ماده کاملاً ترد سرامیکی نشان دهنده انعطافپذیری حدود ۱% برای این نوع نسوزها در حرارت ۱۰۰۰C گزارش شده است. با افزایش مقدار کروم، خاصیت انعطافپذیری و مقاومت در برابر شوک حرارتی بهبود یافته ولی پوششپذیری آجر در کوره دوار کاهش مییابد. با افزایش کروم امکان تشکیل کروماتهای مضر از نظر زیستمحیطی بیشتر شده، که خود در کشورهای پیشرفته یک مشکل اساسی است. سرطانزا Cr۲ O۳ + ۳O۲+ ۴K ۲O + Na۲ O -->۴ (k۲ Cr O۴( نسوزهای اتصال مستقیم نسبتاً انعطافپذیری کمتری از نوع پیوند سیلیکاتی دارند و بنابراین در مقابل شوک حرارتی آسیبپذیرتر میباشند. از طرف دیگر استحکام گرم و نسوز بودن این آجرها به خاطر مقدار کم مواد سیالکننده بهتر از نوع سیلیکاتی است. این نوع نسوزها را قاعدتاً بایستی در جائی که حرارت سطح آستر کوره از حالت نرمال بیشتر بوده و در ضمن پوشش روی آجر ناچیز میباشد به کار گرفت. همینطور زمانی که مذاب کلینکر به خاطر بالا بودن درجه حرارت یا فرمولاسیون خوراک کوره خیلی سیال و مخرب است، استفاده از این نوع نسوزها توصیه میشود. به هر حال به خاطر ضعف شوک حرارتی و انعطافپذیری، لازم است به هنگام استفاده از این نوع آجرها، کوره در حالت ثبات مکانیکی و اپراتوری باشد. نسوزهای اتصال اسپینلی از نظر شیمیائی و حرارتی نسبت به پیوند سیلیکاتی قویتر و از نظر انعطافپذیری از نوع پیوند مستقیم بهتر میباشند، از آنجائی که مقدار سیلیس و سیلیکاتها ناچیز میباشند، حمله مذاب کلینکر حاوی کلسیم کمتر بوده و چون از نظر حرارتی فاز بین دانهای از سطح به درون آجر ناچیز است. از نظر حرارتی نیز استحکام گرم و مقاومت در مقابل شوک حرارتی آن تقریباً مشابه نسوزهای پیوند مستقیم است. نسوز منیزیت کرومیتی اتصال مستقیم، قابل استفاده در کلیه مناطق پخت و برزخ میباشند.

▪ نسوزهای منیزیت ـ اسپینلی:

دلیل اصلی برای گسترش این نسوزها، مسائل زیست محیطی نسوزهای منیزیت کرومیتی و ممنوعیت استفاده از آنها درکشورهای پیشرفته بوده است. از طرف دیگر خواص جالب حرارتی، مکانیکی و شیمیائی این آجرها باعث گسترش روز افزون آنها شده است. این نسوزها بهطور کلی به دو گروه تقسیم میشوند، در نوع اول، تشکیل اسپینل در اثر واکنش ذرات آلومینا با MgO در هنگام پخت آجر رخ میدهد. این نسوزها حاوی حدود ۳ تا ۸% آلومینا، ۱ تا ۲% اکسید کلسیم و ۱ تا ۴% سیلیس میباشد. در نوع دوم اسپینل (MgAL۲ O۴) از پیش تهیه شده به منیزیت زنیتر شده اضافه میشود. این آجرها معمولاً ۱۰ تا ۱۵% اکسید آلومینیوم و ۸۰ تا ۹۰ درصد اکسید منیزیم داشته و مقدار کل ناخالصیهای سیلیس، اکسید آهن و اکسید کلسیم آن کمتر از ۲% میباشد. تقسیمبندی دیگر نسوزهای منیزیت ـ اسپینل، بر حسب نوع منیزیت استفاده شده میباشد. در صورتیکه از منیزیت طبیعی استفاده شود به آن خانواده معمولی (Standard) و در صورتیکه از منیزیت مصنوعی استفاده شود به آن عالی (Super) اطلاق میگردد. در سالهای اخیر بیشتر تولیدکنندگان تمایل به تولید نوع عالی دارند. برای تهیه اسپینل در آجرهای نوع دوم، منیزیا و آلومینیا به نسبت وزنی ۷۱.۸ / ۲۸.۲ درصد، پس از مخلوط شدن و قالبگیری در ۱۶۵۰ْc در اتمسفر اکسیدی حرارت داده میشوند. انتخاب آلومینا و دانهبندی آن مهم است. هر قدر آلومینا فعالتر باشد (مثلاً نوع x در مقایسه با x) و هر قدر ریزدانهتر باشد، محصول اسپینل در زمان کمتر ساخته میشود. د رصورتیکه از مواد اولیه دیگر آلومینادار استفاده شود، ناخالصیهای آن و خصوصاً مقدار سیلیس بایستی کم باشد باید توجه داشته باشیم که نقطه ذوب اسپینل ۲۱۰۰، آلومینا ۲۰۰۰، MgO ۲۸۰۰ْc و بنابراین افزایش زیاد اسپینل باعث کاهش خواص نسوزندگی آن میشود. برای ساخت آجرهای منیزیت ـ اسپینلی، منیزیا و اسپینل به نسبت حدوداً ۱۵/۸۵ پس از هر دانهبندی مخلوط و پس از پرس کردن در حوالی ۱۶۵۰ْcتا ۱۷۵۰ْc پخته میشوند. در هنگام جوش خوردن ذرات اسپینل (MgAL۲ O۴) و منیزیا (MgO) به علت تفاوت ضریب انبساط حرارتی و ضریب الا سیستیه این ماده، در مرز مشترک ترکهای ظریف بهصورت محیطی در دور ذرات اسپینل ایجاد میشود. همین عامل باعث افزایش انعطافپذیری آجر و افزایش استحکام مکانیکی آن میگردد. در حقیقت رشدترکهای ایجاد شده در ریز ساختار آنها حساس هستند و ضعف مکانیکی آنها نیاشی از همین مشکل میباشد. حال اگر عواغمل منحرف کننده ترک (نظیر ذره اسپینل) در داخل ریز ساختار آجر باشند، مسیر ترک به محض رسیدن به آن اجباراً منحرف میشود و در نتیجه ترک نمیتواند آنقدر افزایش طول پیدا کند تا حجم را به شکست زودرس مواجه سازد. شرط مفید بودن ذرات اسپینل در داخل آجر، توزیع و اندازه مناسب آنهاست. عدم توزیع ذرات اسپینل در داخل آجر، در باز دارندگی گسترش ترک مؤثر نبوده و آجر بهشدت شکننده میشود. در آجرهای منیزیت ـ اسپینل، ذرات اسپینل در انداههای ۱ تا ۳mm و منیزیا در دو جزء ۱ تا ۳mm و زیر یک ۱mm وجود دارند. مکانیزم افزایش استحکام بهاین ترتیب است که تشکیل اسپینل چون با افزایش حجم حدود ۵ تا ۸% همراه است، در حین به وجود آمدن ذرات اسپینل، ماتریس (ذرات زیر یک میلیمتر منیزیا و مقدار کمی هم فازهای ناشی از ناخالصیهای منیزیا و اسپینل) اطراف، اجباراً تحت تنش فشاری قرار میگیرد در تئوری شکست سرامیکها این بحث کاملاً جا افتاده است که اگر یک بدنه سرامیکی نظیر همین آجر نسوز تحت فشار باشد، استحکام آن افزایش مییابد. چون در واقع نیروئی که باعث شکست ماده میشود، اول بایستی بر تنش فشاری غلبه کند تا بتواند سرانجام باعث شکست ماده شود. مزیت اصلی آجرهای منیزیت ـ اسپینلی بر منیزیت ـ کرومیتی از نظر خواص در پایداری شیمیائی فوقالعاده این نوع آجرهاست. خوردگی توسط حمله املاح، بسیار کمتر از آسیبپذیری نسوزهای منیزیت ـ کرومیتی بوده و اثر مخرب اکسیداسیون و احیاء بر این آجرها استعداد پوششپذیری و انعطافپذیری کمتری دارند. بههر حال دلیل اصلی پیشرفت آنها در کشورهای صنعتی،سفتی آجرهای منیزیت ـ کرومیتی به دلایل مشکلات زیست محیطی بوده است. امروزه این آجرها تحت عنوان آجرهای بدون کروم نیز ارائه میگردند. طبیعی است برای شرایط سخت باید انواع آجرهای عالی را انتخاب نمود. ارزیابی شرایط سخت بستگی به مجموعه عوامل اپراتوری، سوخت، خوراک کوره، طراحی کوره، مکانیک کوره و غیره دارد. مثلاً در صورتیکه وضعیت مواد کوره و سوخت کوره طوری باشد که امکان تشکیل بخارات را زیاد کرده و قدرت خوردگی ترکیب مذاب کلینکر را افزایش دهد، استفاده از آجرهای منیزیت ـ اسپینلی در دستور کار قرار میگیرد. واقعیت این است که هنوز آجرهای منیزیت ـ اسپینلی انعطافپذیری کافی را مانند منیزیت ـ کرومیتی در مقابل تغییرات ندارند.

▪ نسوزهای دولومیتی:

ماده اولیه برای ساخت این نسوزها دولومیت (Ca Mg (Co۳) ۲) با ۵۸% وزنی CaO و ۴۲% وزنی MgO میباشد. از تکلیس دولومیت در ۱۰۰۰ْc، مخلوط CaO و MgO با تخلخل زیاد حاصل میشود که به خاطر سطح زیاد و میل شدید به هیدراته شدن برای ساخت نسوز مناسب نیستند. مواد حاصل از تکلیس پس از قالبگیری در حوالی ۱۷۰۰ْc پخته میشوند تا تخلخل آنها به حدود ۱۵% کاهش داده شود. ناخالصیهای همراه دولومیت معمولاً اکسیدهای آهن، آلومینوم و سیلیسیوم میباشند که در حین پخت، دولومیت تبدیل به ترکیباتی نظیر آلومینات کلسیم، فریت کلسیم و سیلیکات منیزیم میشود که عموماً نقاط ذوب پائین داشته و در خواص ترمومکانیکی نسوزهای دولومیتی اثر سوء دارند. آلومینا بیشتر از همه مضر بوده و برای پرهیز از ورود آن، اگر مواد اولیه دارای خاک رس باشند، باید قبل از استفاده شستشو داده شوند. ساختار آجر دولومیتی دارای فاز اصلی (CaO.MgO) معروف به دولومیت زینتر شده میباشد. اصولاً ترکیبی بین این دو اکسید وجود ندارد و کلینکر ایجاد شده مخلوط اکسیدهای کلسیم و منیزیم، شبیه به فاز اوتکتیک (Eutectic) و بهصورت تقریباً لایهای هستند. مشکل اصلی، چه در مراحل تهیه و چه کاربرد در این نوع نسوزها، میل شدید به هیدراته شدن اکسید کلسیم است. اکسید کلسیم در ترکیب با Ca(OH)۲، H۲ O و در ترکیب با CO۲، Ca CO۳ میدهند که این تبدیلات با ۲۰۰% افزایش حجمی همراه است. بنابراین ماده حاوی اکسید کلسیم آزاد در محیط اتمسفری بهراحتی متلاشی میشود. راه حل این مسئله، محافظت فیزیکی ذرات و یا کل آجر از تماس با اتمسفر است که این عمل با تزریق قیر و ایجاد یک لایه کربن محافظ، انجام میگیرد. راه حل دیگر تثبیت CaO «ە کمک یک نوع سیلیکات کلسیم معروف به سربنتاین (۳Mg.۲SiO۲.H۲ O) است. برای این کار در حین پخت اولیه دولومیت، این ماده افزوده میشود که در اثر واکنش با CaO آزاد شده از دولومیت باعث C۳S شده و مقداری MgO اضافی در سیستم باقی میگذارد. مزیت اصلی نسوزهای دولومیتی سازگاری شیمیائی آنها با مذاب کلینکر است. این سازگاری باعث ایجاد پوشش خوب و پایدار بر روی آجر نسوز شده و بنابراین بسیار منطقی است که در منطقه زینتر این آجرها به راحتی مقاومت نمایند. اگر به هر حال پوشش (کوتینگ) روی آجر مناسب نبوده و منطقه پخت تحت تأثیر گازهای CO۲ و SO۲ در محیط کوره باشد (بهصورت خیلی زیاد) تشکیل سولفات و کربنات کلسیم در آجر باعث متلاشی شدن زودرس آن میشود. بهعلاوه در توقفهای طولانی مدت کوره که امکان حضور هوای مرطوب در داخل کوره زیاد میشود خطر هیدراته شدن افزایش مییابد. بنابراین زمانی که در آستر نسوز از نسوزهای دولومیتی استفاده شده است، باید حتیالمقدور توقفات کوره کم و کوتاه مدت باشد. طبیعی است مسئله انبارداری را هم باید بر مشکلات نسوزهای دولومیتی اضافه نمود.

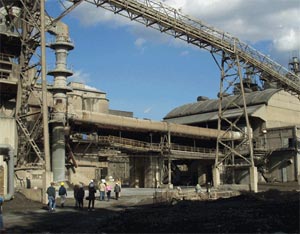

▪ نسوزهای مصرفی منطقه پخت در کارخانه سیمان دشتستان:

در کارخانه سیمان دشتستان در جهت حذف عنصر کروم شش ظرفیتی K۲CrO۴ و کاستن ضایعات زیست محیطی این عنصر، متراژ منطقه پخت (آجرهای منیزیت کرومیت ۸۰) از ۱۷ متر به ۱۲ متر تقلیل داده شده است و به جای آن از آجرهای منیزیت اسپینل درمناطق ترانزیشن استفاده شده است. منطقه ترانزیشن قبل از پخت ۴/۲۲ متر و منطقه ترانزیشن بعد از پخت به ۶ متر رسیده است. این در حالی میباشد که قبل از تاریخ ۰۱/۰۴/۸۴، منطقه پخت به متراژ ۱۷ متر از آجر مگ کروم ۸۰ و در منطقه ترانزیشن به متراژ ۴۰/۱۷ متر از آجرهای منیزیت اسپینل ۸۵ استفاده شده بود. آنالیز شیمیائی و خواص فیزیکی آجرهای منطقه پخت کارخانه سیمان دشتستان بهصورت زیر میباشد (تهیه شده از شرکت فرآوردههای دیر گداز ایران).

همانطوریکه در جدول آنالیز شیمیائی این نوع آجر مشاهده میشود نسبت وزنی CaO/SiO۲= ـ۱.۱۸ بوده است و بنابراین نوع این آجر بر حسب شرایط تولید میتواند آجر منیزیت کرومیت با اتصال مستقیم و یا منیزیت کرومیت با اتصال اسپینلی باشد. یعنی از نظر استحکام ترمومکانیکی و ترموشیمیائی قوی بوده و در عوض فاقد قدرت انعطافپذیری بالا میباشند.

ـ خواص فیزیکی آجرهای مگکروم ۸۰ (منطقه پخت)

ـ دانسیته حجمی ۳.۹ ـ ۲.۹ gr/Cm۳

ـ ظاهری ۱۹ ـ ۱۶%

ـ مقاومت فشاری سرد ۶۰۰ـ۴۰۰ kg/Cm۲

ـ تغییر خطی در دمای ۱۶۰۰ْc / ۱Hr ـ ۰.۲ـ تا ۰.۶ـ%

ـ دیرگدازی تحت بار بیشتر از ۱۵۰۰ درجه سانتیگراد

ـ آنالیز شیمیائی آجرهای مگکروم ۸۰ (در منطقه پخت)

SiO۲ ـ <-- ۱.۶% اکسید سیلسیوم

AL۲ O۳ ـ <-- ۴.۰% اکسید آلومینیوم

Fe۲ O۳ ـ <-- ۶.۰% اکسید آهن

ُCaO ـ <-- ۱.۹% اکسید کلسیم

MgO ـ <-- ۸۰.۰% اکسید منیزیم

Cr۲o۳ ـ <-- ۶.۵% اکسید کروم

منابع و مآخذ:

▪ اطلاعات حاصله از آمار تولید کارخانه سیمان دشتستان

▪ برداشتهای حاصل از سمینارهای نسوز کاری شرکت پی سازان صنعت پایدار

▪ اطلاعات نسوز کاری شرکت فرآوردههای نسوز ایران - Cement Engineering Hand book

▪ دفتر فنی کارخانه سیمان دشتستان

▪ اطلاعات حاصل از سمینارهای پخت کلینکر

▪ اطلاعات حاصله از آمار تولید کارخانه سیمان دشتستان

▪ برداشتهای حاصل از سمینارهای نسوز کاری شرکت پی سازان صنعت پایدار

▪ اطلاعات نسوز کاری شرکت فرآوردههای نسوز ایران - Cement Engineering Hand book

▪ دفتر فنی کارخانه سیمان دشتستان

▪ اطلاعات حاصل از سمینارهای پخت کلینکر

منبع : ماهنامه صنعت سیمان

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران آمریکا مجلس شورای اسلامی مجلس دولت شورای نگهبان حجاب دولت سیزدهم جمهوری اسلامی ایران افغانستان گشت ارشاد رئیسی

هواشناسی تهران قتل شورای شهر شورای شهر تهران شهرداری تهران پلیس فضای مجازی وزارت بهداشت سیل سلامت کنکور

قیمت خودرو خودرو تورم قیمت دلار مالیات دلار بازار خودرو بانک مرکزی قیمت طلا مسکن ایران خودرو سایپا

تئاتر تلویزیون سریال سینمای ایران فیلم موسیقی سینما بازیگر کتاب

سازمان سنجش

اسرائیل فلسطین جنگ غزه رژیم صهیونیستی غزه حماس اوکراین ترکیه نوار غزه عراق طوفان الاقصی ایالات متحده آمریکا

فوتبال استقلال پرسپولیس فوتسال تیم ملی فوتسال ایران بازی سپاهان باشگاه پرسپولیس لیگ برتر انگلیس جام حذفی آلومینیوم اراک تراکتور

هوش مصنوعی اپل همراه اول تبلیغات فناوری آیفون گوگل سامسونگ ناسا

خواب موز کاهش وزن طول عمر دندانپزشکی آلزایمر بارداری ویروس روغن حیوانی