دوشنبه, ۱۰ اردیبهشت, ۱۴۰۳ / 29 April, 2024

مجله ویستا

توسعه شرایط خردایش

● مقدمات اساسی خردایش؛

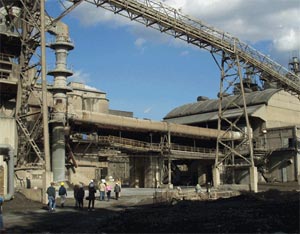

انرژی برترین قسمت از پروسه یک کارخانه سیمان تجهیزاتی است، که عملیات خردن کردن و پودر کردن را بهعهده دارند. این امری بدیهی است که قابلیت خردایش و پودر شدن موادی که دانهبندی درشتی دارند، عملکرد آسیاب و سایر پارامترهای آن از قبیل: قابلیت عبور دهی مواد و میزان انرژی مصرفی آن را تشریح میکند. راندمان انرژی و نهایتاً تنشهای سطحی عملکردهائی به این عظمت، بهرابطه معقول بین خواص مواد و طراحی تجهیزات وابسته میباشد، این موضوع بهوسیله یک سری مطالعات تئوری و عملی شرح داده شده است. بهعنوان مثال آقایان Schiller , Ellerbrock در سال ۱۹۹۴ تأثیر قابلیت خردایش مواد را روی انرژی الکتریکی ویژه آسیابهای سیمان تشریح کردهاند اندازهگیری و تعیین قابلیت خردایش مواد کار تقریباً مشکلی است، نتیجه تحقیقات آقایان Unland , Meltke این است که: توانائی خردایش مواد تحت عنوانی بهنام مقاومت مواد در برابر خرد شدن بیان میشود، در این حالت اگر قابلیت خردایش مواد قرار است بهعنوان یک پارامتر زیربنائی باشد، باید مانند دانسیته، جزء موارد لاینفک (ذاتی) مواد باشد. در صنعت واژهای که معمول هست و بیجا بهکار برده میشود میزان صختی خردایش مواد (میزان سختی مواد در مقابل خرد شدن) است که اغلب، از آن بهعنوان فاکتوری که موادچه میزان مقاومت در برابر خرد شدن یا آسیاب شدن یا برعکس، نشان میدهند، نادرست استفاده شده است. در صورتی که قابلیت خرد شدن و پودر شدن دو فاکتوری هستند که بر طراحی و ظرفیت آسیاب تأثیر میگذارند.

● مکانیزم کاهش اندازه ذرات:

درجههای مختلف خرد شدن و پودر شدن به مشخصات معدنی مواد وابسته هستند. ساختمان کریستالی مواد تا اندازه زیادی میزان گسستگی و شکنندگی مواد را تعیین میکند. میزان شکنندگی که بهوسیله مقیاس ”مو“ تعیین میشود یک شاخص خاصی است که در شناسائی معادن بهکار میرود. فاکتور دیگری که میزان مقاومت مواد را در برابر شکستن، خرد شدن و خمیده شدن نشان میدهد، اندازه سختی مواد است. خاصیت ذاتی کریستالی بودن کلینکر به خواص دیگر آن از قبیل: ساختار کریستالی، اندازه کریستال، خواص شبکهای بودن آن، پرزها و شکافهای میکروسکوپی، خصوصیات ملاتی و غیره اضافه شود. نتیجه نهائی این است که، یک فعل و انفعالی مرکب از همه این خواص، همراه با طراحی آسیاب و مکانیزم حکمفرما بر کاهش اندازه ذرات ایجاد شود. مبنای کار آسیابهای چرخشی (گلولهای) عمدتا بر متراکم کردن و ایجاد فشار برای خرد کردن، میباشد ولی آسیابهای غلطکی با استفاده از غلطکهای پرقدرتی که در اختیار دارند برای خرد کردن و ایجاد ترک و شکاف در مواد فشار فوقالعادهای وارد میکنند.

معدنشناسی کلینکر نیز میتواند بر توانائی خردایش آن تأثیرگزار باشد، البته نه تنها با تکیه بر ساختار و ترکیب معدنی متفاوتی که دارد بلکه با ایجاد زمینهای برای وارد کردن فشار مضاعف بر آن. آقای Unland در سال ۲۰۰۳ سیستمی متشکل از پارهای از مشخصات میکروسکوپی کلینکر که سازمانهای مختلفی آن را منتشر کرده بودند، فرآهم کرد که هر کدام روش محاسبه توانائی کلینکر برای خرد شدن را نشان میدادند. آقای Theisen در سال ۱۹۹۳ با ردیابی سیر نزولی آنالیزهائی که تأثیر ساختار معدنی مواد در ایجاد سیر نزولی آنالیزهائی که تأثیر ساختار معدنی مواد در ایجاد یک محصول خوب را نشان میدهند، پی برد که مقدار بلینهای محصول باید پائینتر از یک وضعیت ثابت قرار گیرند. مطالعات آقای Vigga در سال ۱۹۹۴ بر روی اثرات ساختار میکروسکوپی کلینکر نشان میدهد که میزان آلیت هیچگونه تأثیر مثبت و میزان بلیت هیچگونه تأثیر منفی بر قابلیت خرد شدن کلینکر ندارد.

● تئوریهای پودر کردن مواد:

مکانیزم خردایش خوب که مثمر ثمر باشد تقریباً نتیجه توجه به دو مقوله توسعه تئوری و مطالعات آزمایشگاهی است. تئوریهای زیادی که از قدیمالایام تا امروزه درباره انرژی وجود دارد، اهمیت مصرف انرژی در صنعت پودر کردن مواد را نشان میدهد. مقاومتی که مواد هنگام خرد شدن از خود نشان میدهند، میتوان با محاسبه انرژی مواد نیاز برای پودر کردن آن بدست آورد. توانائی مواد برای خرد شدن و آسیاب شدن در کنار مقدار انرژی که مورد نیاز است برای کنترل خوراک ورودی به آسیاب که محصولی با بلین ویژه ارائه میدهند، یک دسته شاخص کمی را تشکیل میدهند.

انرژی لازم برای پودر کردن مواد بهوسیله یک معادله دیفرانسیل عمومی بهصورت زیر محاسبه میشود:

(dw/dx = - CixX ^ (-n

در اینجا

W: میزان مواد ورودی به آسیاب است.

X: اندازه ذره بدون بعد.

n: پارامتر پودر کردن.

Ci: ۳ ثابت خردایش.

هنگامی که این معادله با n=۱۵ حل شود، تئوری Bond را درباره پودر کردن مواد تشریح میکند. در این صورت عنوان کاری بهصورت زیر خواهد بود:

W=۲*Ci

برای خرد کردن و آسیاب نمودن مواد زمخت و خشن، یک توافق همگانی و آن هم اینکه معادله را برای دادههائی از محصول که بهصورت تجربی n=۱ است، محاسبه مینمائیم؛

W=Ci*Ln ۰/

در اینجا

%۸۰ خوراک رد شده از الک (برحسبm).

۱: %۸۰ از محصول رد شده از الک (برحسب m).

برخلاف معادله Bond ظاهراً قانون Kicks به کنترل اندازه ذرات وابسته نیست. این ماحصل مناظره علمی بین Unland و Szczelina در سال ۲۰۰۲ میباشد که توسط آقای Noaparast ویرایش شد. در روش آقای Bond (در سال ۲۰۰۱) با انتخاب استاندارد یکسان رابطه خطی قابل کنترل برای ۰ و ۱ بهوجود میآید و اندازه ذرات معمولاً بین ۷۵m تا ۱۰۰m انتخاب میشوند. دانهبندی محصول بر ساختار کیفیت خردایش مؤثر میباشد. این قضیه در سال ۱۹۹۹ توسط آقای Oner ثابت شد، او کسی هست که ثابت کرد کلینکر برای خرد شدن، ساختار متفاوتی، از بدترین و زمخترین حالت که اندازه آن تقریباً بیشتر از ۸۰۰m است تا بهترین حالت از اندازه را دارا میباشد. بهطور تجربی، این مطلب بهمعنای این است که در حالتی که دانهبندی کلینکر درشت میباشد بهطوری که اندازه آن نزدیک به اندازه گلولههای آسیاب باشد، آسیاب از راندمان بیشتری برخوردار است و این در حالی است که گلولههائی که در یک رنج مناسب و مطلوبی قرار دارند باید در سطح وسیعی از آسیاب توزیع شوند. در فاصله بین سالهای ۲۰۰۰ـ۱۹۹۶ مطالعات انجام شده آقای Kinetics درباره کاهش اندازه ذرات بر روی دادههای مربوط بهطرز کار آسیاب، بهوسیله معددله مربوط به ایشان که بهصورت زیر است به مرحله اجراء در آمد:

((R (Dp,t) /R(Dp,o) =ezp (-k t (Dp ,^n)

در اینجا:

(Dp,۰) و Dp,t) R: باقیمانده بر روی الک اندازه Dp در فاصله زمانی بین ۰ تا t که زمان آسیاب میباشد.

k و t: به ترتیب پارامترهائی هستند برای نسبت پودر شدن و توزیع اندازه ذره.

پارامتر K ثابت نیست ولی به مقدار n بستگی دارد. بهعبارت دیگر نسبت پودر شدن رابطهای هست که تابع توزیع اندازه ذرات محصول میباشد. در سال ۱۹۸۴ آقایان Fuerstenau و Kapur تلاش کردند تا این نظریه که، اندازهگیری قابلیت خردایش وابسته به اندازه ذرات نیست، را توسعه دهند. آنها شیوهای مشابه مکانیزمهای شکست برای مواد الاستیک پینهاد دادند. مواد الاستیک موادی هستند که اگر بهعنوان خوراک مورد استفاده قرار گیرند زمانی که برای پودر شدن بهطور ویژهای تحت فشار واقع شوند، نسبت به توزیع ذرات تشکیل دهندهشان دارای یک خاصیت ”خود نگهدارنده“ میباشند. از جانب تهیه کنندگانی که از بلین محصول اندازهگیری دقیقی کردهاند، اندازه دانه متوسط، X۵۰ گزارش میشود. زمانی که اندازه ذره X هست، این بدان معنی است که متغیر X۵۰/X نسبت بدون واحد است. برای بلینهای مختلف، نمودار توزیع اندازه ذرات یک حالت خود همسان کننده دارد. (یعنی اینکه خود را وفق میدهد). اندازه متوسط، معکوس مساحت سطح مخصوص خوراک و محصول است. این مطلب منجر به پیشنهاد روشی شد برای اندازهگیری انرژی که باید مصرف شود تا بستر جدیدی برای یکسان نمودن پودر حاصل از آسیاب مواد در بین دو غلطک ایجاد شود. از دیدگاه عنوان کنندههای این مطلب، فاکتور قابلیت آسیابشوندگی موادی که دانهبندی یکسان دارند بیشتر از سایر عناوین دیگر، مقاومت جامدات را در برابر کاهش اندازه (خرد شدن) نشان میدهد. این عقیده آنها منجر شد که آسیابها را به روش تک سایز خرد کردن منطبق کنند، در حالی که نسبت به سایر روشهای مکانیکی که برای خرد کردن بهکار میروند از راندمان انرژی بالاتری برخوردار میباشند. این روش در سال ۱۹۹۲ توسط آقای Gutsche پیشرفت داده شد.

مطالعات تجربی و تئوری پیرامون خردایش مواد بهطور ویژهای دنبال شدند. آگاهی و اندیشه کاهش اندازه مواد دانه درشت و زمخت بهوسیله آقای Unland و همکارانش ادامه مییافت. Unland , Meltke در سال ۱۹۹۹، Unland در سال ۲۰۰۰ و Unland , Szcxelina در سال ۲۰۰۲، Unland , Wegner در سال ۲۰۰۳. ایدههای آنها پیرامون توصیف قابلیت خردایش مواد، مبنی بر مفاهیم عرضه شده درباره مکانیزمهای شکستن و خرد کردن مواد است. اینکه مواد بهطور طبیعی دارای ترک و شکافهائی میباشد یک فرضیه است، که سنگ آهک عموماً دارای این خاصیت میباشد. این مواد دارای ترکهای ظریف و میکروسکوپی میباشند. که بهصورت شکاف و پرزهای بسیار ریز هستند، تغییر شکل غیرالاستیکی غیر قابل انعطافپذیری) (تغییر شکل مواد سفت) یا فقط در مورد تکههای خیلی کوچک اتفاق میافتد یا در طول عملیات خرد شدن مواد تردد و شکننده متراکم اصلاً رخ نمیدهد. در سال ۲۰۰۳ آقای Unland نشان داد که مقاومتی که همواره مواد در برابر خرد شدن از خود نشان میدهند با احتمال شکست آنها نسبت عکس دارد، که این مطلب در حالتی که مواد در درون آسیاب در حال چرخش هستند به قدرت ضربهای که در درون آسیاب ایجاد میشود و همچنین به اندازه قطر ذره بستگی دارد.

● برآورد مقاومت مواد در برابر پودر شدن:

عموماً اکثر روشهای شناخته شده برای تعیین مقاومت سنگها در برابر خرد شدن، در یک محدوده مشخص بیشتر پیرامون آسیاب نمودن استفاده میشود تا خرد کردن. معمولاً آنها به فاکتورهای معینی از محصول که از آسیاب کردن بهدست میآید متکی هستند، از قبیل: بزرگترین اندازه الک، پارامترهای توزیع اندازه ذرات یا بهطور متناوب، سطح مخصوص محصول.

● دستورالعمل کار با دادهها:

این روش در سال ۱۹۶۹ بهوسیله آقایان Bogren , Wakeman تشریح شد. در این روش تعیین قابلیت آسیاب شدن وابسته به اندازهگیری میزان گشتاوری است که در شافت آسیاب ایجاد میشود. گشتاور خالص زمانی که آسیاب بدون بار است معلوم میشود و عبارت است از: تابعی از زمان که برای یک مقدار معین از مواردی که دارای چگالی شناخته شدهای میباشند، اندازهگیری میشود. در این صورت انرژی خالصی که برای آسیاب کردن استفاده میشود از معادله زیر محاسبه میگرد:

{(W=T*S*{t/(۵.۵۸۸G

در اینجا

T: گشتاور خالص آسیاب در ۱ بار.

S: سرعت چرخش آسیاب (rpm).

T: زمان آسیاب کردن (دقیقه).

G: میزان شارژ آسیاب (گرم (gr).

اختلاف و تفاوتی که در این روش وجود دارد ناشی از گشتاوری که از راه محاسبه بدست میآید، نیست. بلکه با مقدار انرژی که در مدت آسیاب کردن استفاده میشود ارتباط مستقیم دارد.

روش Bond برای محاسبه شاخص کاریشان بر یک معادله تجربی بنا شده است (در سال ۱۹۶۰)، که این هم میزان مقاومت مواد در مقابل پودر شدن را مشخص میکند و برابر است با مقدار انرژی (Kwh) Wi که در یک آسیاب گلولهآی مدار بسته شبیهسازی شده مصرف میشود تا یک تن خوراک به محصول تبدیل شود:

Wi=۴۴.۵/ (Pi^۰.۲۳)* (G^۰/۸۲) [۱۰/p-۱۰/f]

در اینجا:

F و P: به ترتیب ۸۰% خوراک و محصول عبور کرده از الک. Pi: اندازه الک به کار رفته.

G: اوزان زیر سایز الک بهکار رفته نسبت به حرکت دورانی آسیاب.

ثابت شده که برای تعیین شاخصهای کاری جهت خوب آسیاب کردن (بهطوریکه دانهبندی محصول کمتر از m ۱۰۰ باشد) این روش از همه دقیقتر است. در سال ۲۰۰۰ آقایان Bond و Sonmez یک روش ساده شدهای مبنی بر مدل کاملی از فرایند پودر کردن مواد پیشنهاد دادند که نتایج آزمایش Bond آزمایشات یکپارچه کلاسیک مرتبط میکند.

روش Hardgrove (ASTM)، در ابتدا برای آزمایشات معدنی بهوجود آمد و نشان میدهد که قابلیت آسیاب شدن در مقایسه با مواد استاندارد (کنترل شده). شامل بخشهای جداگانه و مستقل نیست. دستگاه Hardgrove مواد را بهوسیله متراکم کردن و سایش، آسیاب میکند، از روش Zeisel فقط در آلمان استفاده میشود. (Lehman , Haese در سال ۱۹۵۵) که در اصل گونهای خاص از آزمایش Hardgrove است.

● ارزیابی قابلیت خردایش:

روشهای تعیین میزان مقاومت سنگها برای خرد شدن هدف مورد نظر میباشد. برخی کارکنان از روشهائی از قبیل: ملاکهای نشان دهنده دوام نسبی، فاکتور قابلیت خرد شدن، فاکتورهای تجربی که مبنای میزان شکستپذیری میباشند، خطی بودن کاهش سایز و غیره استفاده میکردند. تعدادی از کارکنان متناسب بودن انجام فرایند خرد شدن یک جامد با مساحتی از آن که صاف و مسطح میباشد را یک امر بدیهی و لازم میدانستند. ابزارهای کاهش وزن، روشهای متراکمسازی و دیگر وسایلی که بهکار میرفتند، فایده چندانی نداشتند، به همین دلیل یک پیشنهاد عمومی، متشکل از تعداد کمی روشهای اندازهگیری قابلیت خردایش دریک محدوده مطلوبی از اندازه ابراز شد. اخیراً با مطالعه تجربی آقایان Klymowsky و Liu در سال ۱۹۹۷ با اندازهگیری مستقیم از انرژی که برای خرد کردن صخرهها در تجهیزات پودر کننده تجاری تلف میشود بر مفهوم انرژی که برای سنگها اداری سطح صاف و صیقل مصرف میشود، تأکید میکند. آنها ثابت کردند که در آسیابهای غلطکی برای خرد کردن سنگها، یک رابطه خطی مفیدی بین مصرف انرژی و نسبت کاهش اندازه در سنگهای مختلف وجود دارد. رویکرد دیگر بر تصور کلی از رابطه بین مقاومت مواد برای خرد شدن و توزیع اندازه ذره (PSD) در محصول میباشد. تعدادی از کارها بیانگر ارتباط متقابل میان مقاومت مواد برای خرد شدن و PSD میباشند. آقایان Wohletz و Brown در سال ۱۹۹۵ ثابت کردند که توزیع اندازه ذرات ارائه دهنده مدارک مهمی در باره مکانیزم مسئول تکوین و تشکیل ذرات میباشد. تئوری مبنی بر این پیشنهاد در سال ۱۹۷۳ بهوسیله آقای Rumpf اظهار شده است و این پیشرفت پیشاپیش در سال ۱۹۹۴ با هنرنمائی آقایان Fuerstenau و Kapur به جلو برده شد. توسعه بعدی، روشی است مبنی بر تشابه قانون مکانیز انکسار مواد الاستیک.

نتیجه اینکه، توزیع اندازه ذره مشابه با الگوهای شکست شکل یافته در طول پودر شدن دارای خاصیت خود نگهدارنده (خود بازدارنده) میباشد، کار آقای Wiende در سال ۲۰۰۲ روی آسیاب پیلوت ثابت کرد که روابطی میان قابلیت آسیاب شدن (به روشهای مختلفی نشان داد)، قابلیت گذردهی آسیاب و توزیع اندازه ذره محصول وجود دارد. آقای Chakrabarti در سال ۲۰۰۰ روشی مبنی بر آنالیزهای الاستیکی بر روی مقدار زیادی دادههای مشخص شده آزمایشگاهی که مربوط بهعناوین کاری روی معادن و صخرهها ارائه داد. دو معادله از معادلات زیادی که در مورد توزیع ذرات بهکار میرود برای بررسی معادله Rosin - Rammler (RR استفاده میشود:

[Y = ۱۰۰ - ۱۰۰e^[(x/X)^n

و معادله (Gates - Gaudin - Schumann (GGS:

Y = ۱۰۰ [x/k]^m

در اینجا:

Y: درصد موادی که عبور کرده است.

x: اندازه الکی هست برحسب &#۹۵۶;m در صورتی که میزان Y که عبور کرده برحسب % باشد.

X: اندازه الکی هست که ۲۱/۶۳% از مواد را عبور میدهد.

K: اندازه الکی هست که ۱۰۰% مواد را عبور میدهد.

m , n ثابت هستند.

برای خطی کردن این معادله، آنچه که بهصورت زیرآمده است، معمول میباشد:

(LnLn [۱۰۰/(۱۰۰ - y)] = ln A + n (Ln x

(Lny = LnB + m (Lnx

در اینجا:

A = [۱/X] ^ n B = ۱۰۰G G=[۱/K]^m

توزیع معادله RR و شاخصهای کاری آقای Bond در حالت آزمایشگاهی برای ۳۵ نمونه از سنگهای معدنی و کانیها مشخص میشوند. آزمایشگرها برای آنالیزهائی که سیر نزولی (قهقرائی) دارند، چند جملهای درجه دوم بهصورت زیر در نظر گرفتهاند:

Y=a+bxi + cx۲ + d (xi^۲) + e (x۲ ^ ۲) + fxi x۲

در اینجا:

Y: عنوان اصلی کار برحسب Kwh/Ton.

X = X۱ از توزیع معادله RR میباشد.

n = X۲ تعداد از توزیع یکسان.

این روش در برگیرنده مواردی از قبیل: خردایش تا الک نمونه ۶ (۳۲۷/۳ mm)، تعیین توزیع اندازه ذره و محاسبه شاخص کاری میباشد. همانطوری که بیان شد این روش نسبتاً ساده است. از همه مهمتر، این روش ارائه دهنده ارتباطی میان قابلیت خردایش مواد و PSD ورود محصول به فاز دوم پودر کردن در آسیاب گلولهای میباشد.

مبحث پایانی:

رفتار مواد ترد و شکننده و در طول فرایند خرد شدن برای اینکه بهتر آسیاب شوند، تقریباً در همهجا مورد بررسی قرار گرفتهاند. همه مطالعات پیرامون تشخیص تئوری و تجربی مصرف انرژی برای بدست آوردن محصولی با بلینەای مخصوص متمرکز شده است. تبعات پودر کردن مواد سخت و زمخت تا حد زیادی در قسمت بیرونی بدنه موادی که منتشر شده است باقی میماند.

● احتمالاً روشهای آزمایشی برای کاربرد محدود از قبیل:

طراحی و برآورد تجاری تولید کراشرها وجود دارد. روشهائی از قبیل این آزمایشات ممکن است نوعی یا اینکه فقط برای ماشینهای مخصوصی قابل اجراء باشد. تنوع مواد و تجهیزاتی که برای خرد کردن به کار میرود در کنار تشابه متوعی که از مکانیزمهای پروسس وجود دارد، توسعه هر روش آزمایش مناسب و عمومی را با مشکل مواجه کرده است. به هر صورت ما از آگاهی هر گونه اطلاعات در این زمینه ناتوان بودیم و این چیزی نیست مگر نقل و قول تعدادی از خلاقیتها که در این مقاله آمده است. هدف از این موضوع توسعه ملاکهای قابلیت خرد شدن برای مواد تشکیل دهند سیمان در یک رنج مشخص و مطلوب از اعداد، در اولین قسمت از آسیابهای پیشرفته میباشد. برای کاربرد عملی موضوعات این چنینی، روش پیشنهاد شده باید یک مقداری ساده باشد، تا در هر کارخانه سیمانی قابل اجراء باشد و نتایج تجدیدپذیری داشته باشد. در همین راستا دو دستورالعملی که در زیر پیشنهاد میشود نوید بخش بهنظر میرسد:

▪ اولاً میزان شبیهسازی که از سایش و وضعیت آسیاب گلولهای میکنیم در یک محدوده مطلوب و واقعی از اعداد و اندازهها باشد که با اندازهگیری مستقیم از انرژی یا از زمان سپری شده برای ارزیابی فاکتور قابلیت خرد شدن بدست میآید.

▪ دوماً تمایل به استفاده از روابط بین توزیع اندازه ذره و شاخصهای قابلیت خردایش.

● نتیجهگیری:

مقاومت مواد در مقابل خرد شدن فاکتور مهمی است که بر طراحی و ساخت تجهیزات آسیاب و کراشرها تأثیر میگذارد.

وجود طبیعی (عادی) روشهای تجربی قدیمی زمینهای هستند برای ارزیابی قابلیت آسیاب شدن، در حالی که چنین روشهائی برای ارزیابی قابیت خرد شدن در مراحل آزمایشگاهی باقی مانده است.

اگر اندازههای ذره در یک محدوده مشخص شدهای و نوع مکانیزمهای آسیاب کردن برای کاربرد مورد نظر (خرد کردن در اولین بخش از آسیابهای گلولهای) مطلوب باشد، این رویدادها منجر به توسعه روشی یکسان برای ارزیابی قابلیت آسیاب شدن میشود.

مطالعات آیندگان در این راستا باید در برگیرنده کار تجربی و آشنائی با روشهای مخصوصی باشد که در این مقاله به آنها پرداخته نشده است.

(مروری بر نشریات)

(انجمن سیمان پرتلند ”PCA“ سال ۲۰۰۴)

مترجم: حجتاله قهرمانی

(انجمن سیمان پرتلند ”PCA“ سال ۲۰۰۴)

مترجم: حجتاله قهرمانی

منبع : ماهنامه صنعت سیمان

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

دولت مجلس شورای اسلامی علی شمخانی مجلس شورای نگهبان حجاب دولت سیزدهم جمهوری اسلامی ایران انتخابات افغانستان گشت ارشاد رئیس جمهور

تهران شورای شهر هواشناسی شورای شهر تهران شهرداری تهران پلیس قتل فضای مجازی سیل کنکور وزارت بهداشت سازمان هواشناسی

دلار خودرو تورم قیمت دلار مالیات قیمت خودرو بازار خودرو بانک مرکزی قیمت طلا مسکن ایران خودرو سایپا

سریال نون خ پیمان معادی تئاتر تلویزیون فیلم سینمای ایران سینما بازیگر موسیقی سریال پایتخت ازدواج

سازمان سنجش خورشید

رژیم صهیونیستی اسرائیل غزه فلسطین آمریکا جنگ غزه روسیه اوکراین حماس ترکیه نوار غزه عراق

فوتبال تیم ملی فوتسال ایران ایران پرسپولیس استقلال فوتسال بازی سپاهان باشگاه پرسپولیس جام حذفی آلومینیوم اراک تراکتور

هوش مصنوعی اپل آیفون ماه تبلیغات فناوری ناسا گوگل نخبگان مریخ

روانشناسی خواب موز کاهش وزن بارداری دندانپزشکی آلزایمر روغن حیوانی