پنجشنبه, ۱۳ اردیبهشت, ۱۴۰۳ / 2 May, 2024

مجله ویستا

پیشرفت و تحول در تکنولوژی چاپ جوهر افشان - بخش سوم

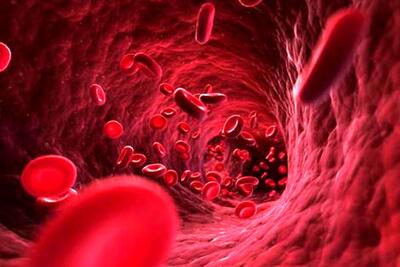

به محض خروج جوهر از نازل، با ورود جوهر جدید ، درجه حرارت محیط کاهش پیدا می کند و سیستم برای مراحل بعدی آماده می شود. کلیه مراحل گرم شدن جوهر و خروج جوهر در زمانی کمتراز ۱۰ میکروثانیه صورت می گیرد. براساس نوع جوهر و همچنین ژئومتری ساختمان هد، زمان جایگزینی جوهر جدید بین ۸۰ تا ۲۰۰ میکروثانیه طول می کشد.

شکل زیرمنحنی تمام مراحل، شامل اعمال پالس الکتریکی برای ایجاد گرمایش المان، تغییرات درجه حرارت، شکل گیری قطره جوهر و همچنین فشار ایجاد شده در محفظه در بازه زمانی مرتبط با هرکدام را نشان می دهد.

شکل زیر، تصویری است که توسط میکروسکوپ الکترونی (Scanning Electron Microscope) یا SEM از هد پرینتر سری HP۸۰۰ گرفته شده. در این تصویر کانال جوهر و همچنین محفظه جوهر قابل دیدن است ضمن اینکه برای وضوح بیشتر، اتصالات الکتریکی را از روی هد برداشته اند.

این هد قابلیت پاشش قطرات جوهر به مقدار ۳۲ پیکولیتر وبا سرعت ۶۰۰۰ قطره در ثانیه را داراست ضمن اینکه به کمک عکسبرداری با روش SEM، ضخامت محفظه جوهر برابر یک هزارم اینچ و عرض آن نیز کمی بیشتر اندازه گیری شده است. هرچند امروزه با تحولات شگرفی در ساخت هد پرینتر روبرو هستیم ولی در واقع ساختمان دقیق، سرعت پاشش و همچنین حجم قطرات در این نوع هد موجب معروفیت این محصول گردید. در واقع هرچه تعداد نازل های هد بیشتر ، سرعت پاشش سریعتر و حجم قطرات کمتر باشد، آن هد از تکنولوژی ساخت برتری برخوردار است و به همین ترتیب کیفیت چاپ بالاتر خواهد بود. ضمن اینکه کوچکی ابعاد هد و در نتیجه ابعاد پرینتر و پائین بودن قیمت تمام شده نیز در موفقیت محصول و جذب خریدار کاملا موثر است.

در مدلهای بعدی هد ساخت شرکت HP به مدل های سری ۸۰۰ برمی خوریم که از مختصات و مشخصات بهتری برخوردارند که این مدل ۳ رنگ دارای ۱۹۲ نازل و حجم قطرات آن برابر با ۱۰ پیکولیتر است و می تواند ۱۲۰۰۰ قطره در ثانیه پاشش کند. شکل زیر تصویری میکروسکوپی از محفظه های هد مدل HP ۸۹۰ است که اندازه محفظه جوهر آن برابر با یک هزارم اینچ مربع می باشد وجوهر می تواند از دو قسمت وارد محفظه جوهر شود. این تدبیر موجب می شود تا با گرفتگی هد که بسیار شایع است کمتر روبرو شویم.

روش دیگر برای پائین آوردن هزینه چاپ استفاده از هدهای قابل اطمینان تر از نظر نوع موادی که در ساخت آن به کار رفته و همچنین به کار بردن کارتریج های جوهر با منابع بزرگتر است. با این تکنیک هزینه چاپ در واحد سطح به مقدار قابل توجه ای پائین می آید. البته لازم است که در این مورد این نکته را تذکر بدهم که منافع عمده شرکتهای سازنده در گرو فروش مواد مصرفی و لوازم یدکی چاپگرها بخصوص هد پرینتر است. این موضوع نکته بسیار جالب و قابل توجه در منافع شرکتهای تولید کننده چاپگر است که امیدوارم در مقالات آتی بطور مستند و با ارائه آمار به آن بپردازم.

شرکت کنون یکی ازشرکتهایی است که در زمینه نوآوری و ارتقاء تکنولوژی چاپگر و بخصوص هد بسیار فعال است. در مدل BJC-۷۰۰۰ شرکت کنون هد پرینتری را به بازار عرضه کرد که دارای ۴۸۰ نازل تزریق بود. در زمان عرضه این چاپگر، این نوع پرینتر برای مصارف دفتری و خانگی کاملا در نوع خود بی نظیر بوده. ۶ رنگ جوهر در این چاپگر استفاده می شود که به هر رنگ ۸۰ نازل تزریق اختصاص داده شده است. همچنین می توان از شرکتهای لگزمارک، اولیوتی و زیراکس بعنوان شرکتهای فعال در زمینه ارتقاء تکنولوژی هدهای ترمال نام برد.

در پرینترهایی که از تکنولوژی پیزوالکتریک برای پاشش جوهر استفاده می کنند، همانطور که قبلا اشاره شد، حرکات موجی قطعه پیزوالکتریک موجب می شود تا به محفظه جوهر فشار وارد شود و جوهر به سمت نازل های تزریق هدایت گردد.

به بیانی دیگر با توجه به حرکات موجی قطعه پیزو الکتریک و انتقال این حرکات به لایه های جوهر اگر این حرکات را از نوع آکوستیک فرض کنیم، انرژی ایجاد شده باید قادر باشد تا بر مقاومت حاصل از ویسکوزیته و کشش سطحی جوهر بخصوص در هنگام تزریق در مقطع نازل غلبه نماید تا قطره جوهر شکل بگیرد وعلاوه بر آن بر روی کاغذ بنشیند.

شکل فوق مراحل مختلف شکل گیری و همچنین فشارهای مختلف موجود در محفظه را نشان می دهد. از نظر من شناخت انواع نیروهای موجود در محفظه و نحوه شکل گیری و پرتاب جوهر حائز اهمیت بسیار است.

برای برخورداری از حجم کافی جهت جابجایی جوهر در محفظه جوهر، می بایست ابعاد فیزیکی دیسک پیزو الکتریک از ابعاد خروجی جوهر بیشتر باشد. به این دلیل کوچک کردن و یا مینیاتوریزه نمودن هد چاپگر مبحثی است که ذهن طراحان هد را سالهاست به خود مشغول نموده و به دنبال روش و تکنیکی برای انجام این کار هستند.

در مدلی از چاپگر، تکترونیکس با ۳۵۲ نازل و شارپ با ۴۸ نازل از نازل هایی از جنس فولاد ضد زنگ (Stainless steel) استفاده کرده اند که نازل های مزبور با روش های فتو شیمیایی تهیه و در درجه حرارت بالا به همدیگر جوش داده و یا اینکه با روشهایی به همدیگر چسبانیده شده اند. در روش چسباندن معمولا از دو تکنولوژی Au و Ni ، Intermetallic استفاده می گردد که باز هم امیدوارم در آینده بتوانم در این دو مورد روش جوش (Bonding) توضیحاتی بدهم. بجز این دو روش، روشهای لحیم کردن و یا استفاده از انواع اپوکسی نیز رایج است. به هرحال در اینجا باید به این نکته اشاره کنم که روش اتصال نازلها با توجه به نوع و ساختار جوهر و حجم منابع قابل تغییر است. این مبحث در ساخت هد پرینتر نکته بسیار مهمی است که امیدوارم علاقمندان به این تکنولوژی در این مورد دقت لازم را بنمایند.

با عرضه اپسون ۸۰۰ در سال ۱۹۹۳این شرکت قدم بزرگی در ارائه محصولی ارزان و قابل اعتماد با برخورداری از تکنولوژی تولید هدهای چند لایه پیزوالکتریک برداشت (۲). در واقع ما در این سلسله مقالات همیشه از دیسک پیزو الکتریک تک لایه برای ایجاد موج و فشار به جوهر محبوس در محفظه صحبت می کردیم در صورتیکه در نمونه اخیر موضوع بحث کمی تغییر کرد و از دیسکهای چند لایه که شامل چندین دیسک پیزوالکتریک مرتبط با هم است صحبت می کنیم.بر اساس همین تکنولوژی اپسون استیلوس کالر را درسال ۱۹۹۴و استایلوس ۲ را در سال ۱۹۹۵عرضه نمود. در همین روش بود که اپسون توانست هدی را با ۶۴ نازل عرضه نماید که فاصله هر نازل تا نازل بعدی حدود ۱۴۰میکرون بود و می توانست کیفیت چاپی تا ۱۸۰dpi را ارائه دهد.

در سال ۱۹۹۷ شرکت اپسون به دنبال سلسله ابداعات خود در جهت تکمیل تکنولوژی هد، سری پرینترهای کالر استایلوس ۴۰۰، ۶۰۰ و ۸۰۰ را به بازار عرضه نمود. کالر استایلوس ۸۰۰ مجهز به دو هد بود. ۱۲۸ نازل اختصاص به رنگ مشکی و ۱۹۲ نازل برای چاپ رنگی (C, M, Y) داشت. در این روش دیسک چند لایه پیزو الکتریک برروی دیافراگم کار گذاشته شده بود و در واقع می توان به آن نوعی دیافراگم/دیسک اطلاق نمود که ضخامت آن یک هزارم اینچ است.

در مدل مشابه ای از تکترونیکس ضخامت لایه پیزو الکتریک ۶ هزارم اینچ و ضخامت دیافراگم آن که از جنس فولاد ضد زنگ است برابر با ۳ هزارم اینچ می باشد.

روش خارق العاده اپسون در جهت مینیاتوریزه کردن هد پرینتر آن شرکت را قادر ساخت تا ۱۹۲ نازل را در ابعادی برابر با ۱۸ در ۸/۳۴ میلیمتر قراردهد تا چاپی با دقت ۱۸۰ dpi عرضه نماید. به این نکته توجه تمائید که روش اپسون در ساخت اینگونه هد پرینتر در واقع باب تحقیق و توسعه روشهای ساخت مدلهای جدید با قابلیت های بیشتر و فشردگی نازل را باز کرد.

در طراحی و ساخت هد پرینتر، صرفنظر از اینکه چه تکنولوژیی در ساخت هد بکار گرفته شده باشد، ساخت صفحه نازلها یا همان Nozzle Plate است. ژئومتری نازل، مانند ضخامت و قطر نازل مستقیما بر حجم ، سرعت و زاویه پاشش (Trajectory Angle) موثر است. هر گونه تغییر در نازل مستقیما بر کیفیت چاپ تاثیر می گذارد. بریدگی خطوط چاپ در واقع یکی از آثار رعایت نکردن اصول ساخت نازل است.

شکل فوق اشکال متفاوت نازل را نشان می دهد.

نظر به اینکه به هر میزان قطرات جوهری که بر روی کاغذ پاشیده می شود موجب تصاویری با رزولیشن بالاتر می گردد، بنابراین سازندگان هد پرینتر تلاش می کنند تا نازلها قطر کمتری داشته باشند. به عنوان مثال برای ایجاد یک قطره جوهر به حجم ۱۴ پیکولیتر ، کالراستایلوس ۸۰۰ اپسون دارای نازل هایی به قطر ۳۰ میکرون است و برای ایجاد قطراتی به حجم ۱۰ پیکولیتر، HP۸۹۰C داری نازل هایی به قطر ۲۰ میکرون می باشد. برای تولید نازل های با قطر کم و هزینه تولید کمتر، سازندگان از روش سوراخکاری توسط لیزر (Laser Ablation)استفاده می کنند.

منابع جهت مطالعه در این مبحث:

۱. D. H. Choi and F. C. Lee, Principles of electrohydrodynamic ink-jet printing, in Proc. IS&T ۷th Intl. Congress on Adv. in Non-Impact Printing Technologies, IS&T, Springfield, VA, ۱۹۹۱, pp. ۴۹–۵۸.

۲. T. Kitahara, Ink-jet head with multi-layer piezoelectric actuator, in Proc. IS&T ۱۱th Int&#۰۳۹;l. Congress on Adv. in Non-Impact Printing Technologies, IS&T, Springfield, VA, ۱۹۹۵, pp. ۳۴۶–۳۴۹.

نویسنده: کامران بهین آئین

۱. D. H. Choi and F. C. Lee, Principles of electrohydrodynamic ink-jet printing, in Proc. IS&T ۷th Intl. Congress on Adv. in Non-Impact Printing Technologies, IS&T, Springfield, VA, ۱۹۹۱, pp. ۴۹–۵۸.

۲. T. Kitahara, Ink-jet head with multi-layer piezoelectric actuator, in Proc. IS&T ۱۱th Int&#۰۳۹;l. Congress on Adv. in Non-Impact Printing Technologies, IS&T, Springfield, VA, ۱۹۹۵, pp. ۳۴۶–۳۴۹.

نویسنده: کامران بهین آئین

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید بلیط هواپیما

ایران اسرائیل روز معلم معلمان رهبر انقلاب دولت مجلس شورای اسلامی مجلس دولت سیزدهم خلیج فارس حجاب شهید مطهری

تهران هواشناسی سلامت شهرداری تهران سیل پلیس قوه قضاییه آموزش و پرورش بارش باران سازمان هواشناسی قتل دستگیری

بانک مرکزی خودرو ارز قیمت دلار قیمت خودرو ایران خودرو قیمت طلا دلار سایپا بازار خودرو کارگران تورم

مسعود اسکویی فضای مجازی تلویزیون سریال سینمای ایران سینما دفاع مقدس موسیقی فیلم

دانشگاه علوم پزشکی مکزیک

غزه رژیم صهیونیستی جنگ غزه فلسطین آمریکا چین روسیه حماس نوار غزه عربستان اوکراین نتانیاهو

پرسپولیس استقلال فوتبال سپاهان تراکتور باشگاه استقلال لیگ برتر ایران رئال مادرید بایرن مونیخ لیگ قهرمانان اروپا لیگ برتر باشگاه پرسپولیس

اینستاگرام همراه اول دبی اپل ناسا وزیر ارتباطات تبلیغات گوگل پهپاد

کبد چرب بیماری قلبی کاهش وزن دیابت داروخانه قهوه صبحانه بارداری