یکشنبه, ۱۶ اردیبهشت, ۱۴۰۳ / 5 May, 2024

مجله ویستا

پایش وضعیت ماشینهای الکتریکی در صنعت برق

تا کنون روشهای زیادی برای پیش بینی خرابی ها و شناسایی علل خرابی ماشین ها بکار گرفته شده است اما هیچ کدام نتوانسته اند تمام خرابیها را پیشبینی کنند و یا علل تمام خرابیها را بیابند. در سال های اخیر روشی با عنوان نگهداری بر اساس شرایط (CBM و پیش بینی با توجه به شرایط(CM) معرفی شده است. محققان امیدوارند با این روش بتوانند از تعمیرات اساسی و توقف های بی جا و طولانی جلوگیری کنند.

CMدر دهه ۳۰ و بر اساس تاریخ نگاری زیر مورد توجه واقع شد:

▪ در سال ۱۹۳۶ نیروی دریایی امریکا یک برنامه نت (نگه داری و تعمیرات) پیشگیرانه را با برنامه آنالیز روغن مورد توجه قرار داد.

▪ سال ۱۹۴۰ میلادی در راهآهن امریکا و سپس در ارتشهای جهان برای اولین بار به سبک جدید مورد استفاده قرار گرفت.

▪ از سال ۱۹۷۰میلادی به بعد شرکت تولید کننده ماشین بکار بست .

● اهداف اصلی از بکار گیری پایش وضعیت:

عمدهترین اهداف پایش وضعیت به شرح زیراست:

۱) شناسایی و کنترل بموقع فرسایش قبل از بروز خسارات سنگین

۲) برآورد زمان دقیق و تعمیر برنامه ریزی نگهداری و تعمیرات

۳) برآورد عمر مفید و جلوگیری از تعویض مواد و قطعات قبل از پایان عمر آنها

۴) ریشه یابی علل فرسایش قطعات و اجزا و نحوه اثرگذاری آنها در ماشین

۵) مقایسه و تحقیق در مورد قطعات و شناسایی خرابی های مزمن

۶) بهینه سازی برنامه های نگهداری وتعمیرات در سیستمهای مختلف نظیر RCM, TPM , PM و...

● روش های مراقبت وضعیت:

روش مراقبت وضعیت معمولآ به سه طریق انجام می شود:

۱) با استفاده از حوادث انسانی (دیدن، شنیدن، لمس کردن ،بوئیدن) توسط انسان

۲) با استفاده از ابزار CM توسط انسان

۳) به صورت کاملاً اتوماتیک(استفاده از سنسورهای هشدار دهنده و خود کنترلی،رباتها و... )

▪ روش اول: در این روش کاملاً سنتی و در بسیاری از موارد کم هزینه و کارا ،با استفاده از بازرسیهای فنی و دیدن عیوب ماشین مانند: ناهمراستایی ها و ترک خوردگی قطعات، شنیدن صدای ناموزون، لمس بدنه موتور ها و تخمین حرارت آنها و مقایسه با مقادیر مجاز و... اطلاعات نه چندان دقیق ولی مؤثر از وضعیت ماشین جمع آوری شده و با توجه به وضعیت ماشین برای آنها برنامهریزی میشود. برنامهریزی نگهداری و تعمیرات بر اساس شرایط (CBM)و بسیاری از کارخانجات کوچک از این روش بسیار مؤثر و کارا استفاده می کنند.

▪ روش دوم: روش دوم استفاده از ابزار و وسایلی جهت بهتر ارزیابی کردن وضعیت ماشین آلات است که اغلب این روش را به عنوان روش اصلی مراقبت وضعیت (CM) میشناسد. امروز ابزار و تکنیکهای کاملاً پیشرفته به کمک CM آمده و با استفاده ازآنها می توان بدون توقف ماشین آلات اطلاعات دقیق و به موقعی حاصل کرد. از جمله این تکنیک ها می توان به: آنالیز ارتعاش، آنالیز جریان، آنالیز فراصوت، ترموگرافی و... اشاره کرد.این روش در بخش مراقبت گسسته بیشتر توضیح داده شده است.

▪ روش سوم:در این روش مانند روش دوم جهت داده برداری از ابزارهای دقیق اندازهگیری استفاده می شود با این تفاوت که این عمل به صورت پیوسته انجام میشود و اطلاعات توسط سیستمهای رایانهای پردازش شده و برنامهریزیها بر اساس آن انجام میشود. این روش در بخش مراقبت پیوسته بیشتر توضیح داده شده است.

اطلاعات زیادی از وضعیت هر ماشین چه در حالت کار و چه در حالت استراحت قابل دسترسی است .حرارت ،جریان مصرفی الکترو موتور، صدا و لرزش اطلاعاتی است که تمامی کاربران ماشینآلات وتعمیر کاران با آن آشنا هستند.عموماٌ این دادهها با سادهترین وسایل قابل اندازه گیری بوده و از روی این اطلاعات در مورد وضعیت آن ماشین قضاوت می شود.در گذشته این اطلاعات ابتدایی ترین روش توسط ابزار انسانی یعنی بینایی و شنوایی و لامسه دادهبرداری میشد و لذا به طور طبیعی، اعتبار قضاوت هایی صورت می گرفت به دقت این حواس ،سلیقه های شخصی و میزان تجربه افراد بستگی داشت. بنابراین برای افزایش میزان اندازهگیریها و صحت دادهها، ابزار و تجهیزات اندازه گیری دقیقتر جایگزین حواس انسانی شدند که این موضوع مشکلات خاص خود را نیز به همراه داشت.

ابزارهای تحلیلگر(آنالیزور)ارتعاشات اولیه بسیار بزرگ،سنگین و گران قیمت بودند، بطوری که در مواردی برای یک عیبیابی لازم بود با یک وانت این تجهیزات به محل حمل و حداقل سه اپراتور با آنها کار کنند.

امروزه با پیشرفت روز افزون تکنولوژی ریزپردازندهها و ظهور تجهیزات سریع و دقیق امکان اندازه گیری، ثبت و انجام عملیات آماری بر روی اطلاعات وضعیت ماشینها به سهولت فراهم شده است. همچنین این امکان ایجاد شده تا بجای توقف و باز کردن هر ماشین در تعمیرات اساسی ،با اندازه گیری پارامترهای مشخص در دوره های زمانی خاص اطلاعات کاملی از وضعیت ماشین دریافت و عملکرد آینده آن ماشین را پیشبینی کرد و سپس تنها ماشینهایی را که واقعا نیاز به تعمیرات دارند به تعمیرگاه فرستاد. این یک امتیاز با ارزش برای کارخانجات بزرگ و نیروگاهها است. با این روش قابلیت اطمینان هر ماشین بطور چشمگیر افزایش مییابد و از یک طرف کاهش هزینههای تعمیراتی و از طرف دیگر افزایش تولید را به همراه دارد.

● مراقبت پیوسته

در مراقبت وضعیت پیوسته، سنسورهای مورد نیاز پس از نصب در نقاط مختلف ماشینها ،همواره به همان نقاط متصل بوده و اطلاعات وضعیت ماشین بطور مستقیم از طریق سیم کشی ها و جعبه های اتصال و داده بردار و یا در مواردی از طریق اتصال اینترنت و شبکههای رایانهای به رایانه اصلی ارسال می شود. رایانه اصلی که نرمافزارهای مراقبت وضعیت، آنالیز و عیب یابی روی آن نصب است، کلیه ماشینهای یک یا چند واحد از کارخانه یا تمام کارخانه را تحت مراقبت دارد و در صورت رسیدن دامنه پارامترهای اندازه گیری به حدود هشدار و یا خطر بلافاصله فرمان مناسب را صادر میکند. این روش مستلزم صرف هزینه زیادی برای سنسورها و اتصالات است که فقط برای ماشینهای بسیار حساس و حیاتی که نیاز به سیستمهای حفاظتی دارند مقرون به صرفه است.

برخی از موارد استفاده ی این نوع مراقبت به شرح زیر است:

۱) حفاظت ماشین های حساس و گران قیمت در مقابل افزایش ناگهانی دامنه ارتعاش به علت خرابی پیش بینی نشده.

۲) مراقبت وضعیت ارتعاشی جهت تحت کنترل داشتن روند تغییرات دامنه ارتعاشی و پیش گویی زمان خرابی ماشین.

۳) عیب یابی توسط آنالیزهای فرکانسی ،فازی ،توقف ،راه اندازی ،آبشاری و... جهت تعیین بیش از ۹۰ درصد عیوب ماشینهای دوار از جمله: نابالانسی، ناهمراستایی، خمش شافت، خرابی یاتاقان، عیوب الکتریکی، مالش روتور و پرهها، خرابی چرخ دندهها، رزونانس، عیوب تسمهها و...

۴) رفع عیب بالانس روتور در محل

۵) برنامه ریزی PM کلیه اطلاعات اتفاقات پیش آمده برای ماشین،هشدارها، توقفها، عیبیابیها، تعمیرات، قطعات تعویضی، مدت زمان برای کارکرد

قطعات و... بصورت تاریخچه قابل دستیابی است.

● مراقبت گسسته

این سیستم مشابه سیستم مراقبت پیوسته است با این تفاوت که فقط از یک سنسور (برای هر پارامتر) برای داده برداری و بصورت دوره ای استفاده می شود .در اینجا هزینه قابل توجه سنسورها و کابل کشی ها و متعلقات آن حذف می شود. اما از همان سیستم کامپیوتری مراقبت ،برای ثبت اطلاعات، ردگیری تغییرات، اعلان هشدار و خطر و سپس آنالیز و عیب یابی و گزارش گیری استفاده می شود .در این سیستم از پارامترهای مورد نظر کلیه ماشینها براساس برنامهریزی قبلی، در دورههای زمانی خاص و در نقاط و جهات مشخص دادهبرداری میشود.

● چگونه از روش های مراقبت استفاده کنیم؟

اگر چه هر دو روش فوق مفیدند اما واقعیت این است که هیچ کدام از دو روش فوق به تنهایی تمام خواسته های مارا از برنامه نگهداری تامین نمی کند چرا که برای تشخیص دقیق عیب نیاز به اطلاعات جزئی از بخش معیوب داریم به همین سبب بهترین راه این است از تلفیقی از دو سیستم استفاده کنیم تا هم معقول تر باشد هم اطلاعات جامع و مفید باشدو هم پارامتری بیمورد اندازه گیری نشود .برای این کار با توجه به این که ابزاری که برای آشکارسازی و عیب یابی و در هر دو روش استفاده میشود یکسان است و تنها تکنیکهای دادهبرداری، پردازش وآنالیز برای دو منظور فوق متفاوت است سیستم بر پایه مراقبت گسسته ساخته می شود اما امکان اینکه بلافاصله پس از تشخیص وجود عیب سیستم تمام اطلاعات را به صورت جزئی اندازه گیری کند نیز در نظر گرفته میشود.

● پایش وضعیت ازدیدگاه اقتصاد

گفته می شود به طور متوسط هزینههای سالانه نگه داری و تعمیرات در واحدهای مختلف صنعتی بیش از ۸۰% کل هزینه واحد هااست.با توجه به بودجههای جاری صنعت میتوان گفت سالانه صد هزار میلیارد تومان صرف بهره برداری از صنایع کشور میشود. به عنوان مثال اگر سهم صنعت از کل بودجه سالانه کشور حدود ۱۵ میلیارد باشد، در صورت اجرای ساده ترین روش نگه داری که بتوان ۵ الی۱۰در صد کاهش در هزینه های تعمیراتی را حاصل کرد سالانه حدود ۵۰۰ الی ۱۰۰۰ میلیارد تومان صرفه جویی خواهیم داشت که در صورت استفاده از بخشی از این مبالغ در امور پژوهش و توسعه به طور حتم تحول چشمگیری اتفاق خواهد افتاد. همچنین در یک مجتمع پالایشگاهی و یا پتروشیمی حدود ۵۰ تا ۱۰۰موتور استراتژیک وجود دارد که هزینه یک ساعت از کار افتادن یک موتور حدود ۵۰۰۰۰ هزار دلار است ،حال هزینه یک هفته خرابی که شامل هزینههای تعمیرات، دستمزد، قطعات یدکی، کاهش تولید است رقم قابل توجهی می شود.

یکی از عوامل مهم افزایش تلفات و خرابی های ماشین و ابزار الات صنعتی و در نتیجه افزایش هزینه های ناشی از تعمیر و نگه داری اصطکاک موجود در ابزارآلات است . کاهش هزینه ها در صنعت همواره از اهم موضوعات مورد نظر مهندسین بوده است .اگرچه تبعات ناشی از سایش و اصطکاک، مشغولیتهای فراوانی را برای طراحان و دست اندرکاران امور بهره برداری ماشین آلات داشته است .

لیکن باید پذیرفت که اگرچه کاهش سایش و اصطکاک به صفر،امری بسیار مطلوب است اما دست نیافتنی است.

بر اساس تجربیات و با اعمال روش های صحیح و لحاظ کردن نکات لازم در زمینه ی کنترل سایش و اصطکاک ،پتانسیل کاهش یک درصد از هزینههای مستقیم سایش وجود دارد.

تفکیک میزان صرفه جوییهای به عمل آمده ناشی از اعمال برنامه صحیح کنترل سایش در تعدادی از کشورهای صنعتی به شرح زیر است:

۱) کاهش در مصرف انرژی ناشی از کم کردن اصطکاک: ۵ %

۲) کاهش در هزینه های نیروی انسانی:۲%

۳) کاهش در هزینه های روانکار:۲%

۴) کاهش در هزینه تعمیرو نگه داری و جایگزینی قطعات :۴۵%

۵) کاهش در هزینه های ناشی از توقف ماشین آلات و ابزار:۲۲%

۶) صرفه ناشی از افزایش راندمان:۴%

۷) صرفه جوئی در سرمایه گذاری به دلیل افزایش طول عمر ماشین آلات:۲%

ماشین آلات صنایع مختلف کشور طی سالیان دراز با هزینه های گزاف خریداری و یا ساخته شده اند به طوری که گفته می شود یک سوم سرمایه های کشور (به جز معادن)ماشین آلات صنعتی بوده و سوال اینجاست که بالغ بر ده ها هزار میلیارد تومان است. به چه شیوه هایی نگه داری می شوند؟بهره وری از این سرمایه های ملی تا چه اندازه علمی و به روز است؟ از روش ها تکنیک های مدرن که بیش از سه دهه در کشورهای مدرن نت (نگه داری و تعمیرات) در اکثر صنایع بزرگ و پر هزینه کشور (همچون نیروگاه ها ،پالایشگاه ها،صنایع پتروشیمی و...)که ضرورت دارد ۲۴ ساعته در خط تولید باشند بسیار ضروری مینماید.

جهت روشن شدن بیشتر این موضوع نسبت به هزینه سالیانه نگه داری و تعمییرات به کل هزینه های سالیانه دیگر در برخی از صنایع در زیر اورده شده است:

۱) صنایع زغال سنگ:۲۶ درصد

۲) صنایع فولاد:۴۲ درصد

۳) صنایع در یایی:۵۰ درصد

۴) صنایع برق ،آب،گاز:۸۰ درصد

اگر خسارات وارد شده در اثر پایین بودن راندمان (کاهش تولید)و همچنین بالا بودن هزینه های تعمیرات را به صورت سالیانه محاسبه کنیم ،به راحتی می توان اذعان کرد که به دلیل عدم مدیریت نگه داری صحیح، سالیانه میلیاردها تومان از بودجه صنعتی به جای سرمایه گذاری در توسعه در صنعت برای هزینه های تعمیرات و خرید قطعات یدکی مصرف می شود.

میتوان بهینه شدن هزینه های ناشی از اجرای CM را به صورت داده های آماری مشاهده کرد:

۱) اجرایCMدر ۵۰۰ واحد صنعتی اروپا از جمله نیروگاهها ،صنایع فولاد،ذوب آهن،و غیره در مدت ۳ سال (۱۹۹۱_۱۹۸۸)نتایج زیر را به بار آورده است :

▪ کاهش هزینه های نت:۵۰ تا ۸۰ درصد

▪ کاهش حجم انبار قطعات :تا ۳۰ درصد

▪ کاهش میزان توقفهای اضطراری: تا ۵۰ تا ۸۰ درصد

▪ کاهش هزینه های دستمزد و اضافهکاری : ۲۰ تا ۵۰ درصد

▪ افزایش میزان تولید: تا ۳۰ در صد

▪ افزایش سود و ارزش افزوده تولید: ۲۵ تا ۶۰ در صد

۲) اجرایCM (در روش آنالیز روغن) در راهآهن جمهوری اسلامی ایران، نتایج زیر را بدنبال داشت :

▪ کاهش میزان مصرف روغن :تا ۵۰ درصد

▪ کاهش توقف های اضطراری :تا ۶۰ درصد

▪ صرفه جویی سالیانه در هزینه ها:۷۵ میلیارد تومان

۳) اجرای آنالیزروغن بر روی ۱۷۰ سیستم هیدرولیک توسط شرکت فولاد ژاپن در اوایل دهه ی ۸۰ در طول ۵ سال نتایج زیر را به دنبال داشت :

▪ کاهش خرابی پمپ: ۹۰ در صد

▪ کاهش آلودگی در سیستم :۷۵درصد

▪ افزایش عمر مفید پمپ ها :۶۰۰ درصد

▪ کاهش مصرف روغن :۸۳ درصد

آنچه مشخص است اجرای فعالیتهای نت هزینههایی را به دنبال دارد که هزینه های مذکور را در یک دوره زمانی خاص بر کل محصولات تولید شده شرکت در همان دوره تقسیم کنیم ،میزان تاثیرآن در هزینه تمام شده محصول در حد چند ریال خواهد بود که در مقابل افزایش زمان کارکرد ماشین را بدنبال دارد.

منبع : ماهنامه صنعت برق

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

ایران شورای نگهبان انتخابات حسین امیرعبداللهیان امیرعبداللهیان دولت حجاب مجلس شورای اسلامی جنگ دولت سیزدهم حسن روحانی انتخابات مجلس دوازدهم

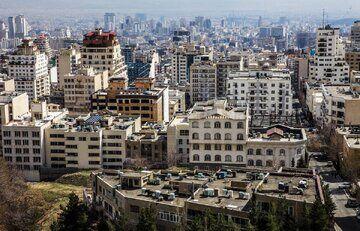

تهران شهرداری تهران هواشناسی سیل فضای مجازی شورای شهر تهران سامانه بارشی سازمان هواشناسی باران یسنا هلال احمر آموزش و پرورش

قیمت دلار خودرو بازار خودرو قیمت خودرو یارانه بانک مرکزی قیمت طلا مسکن دلار حقوق بازنشستگان ایران خودرو تورم

تلویزیون نمایشگاه کتاب مسعود اسکویی دفاع مقدس سینمای ایران صدا و سیما صداوسیما مهران غفوریان رهبر انقلاب موسیقی سریال تئاتر

رژیم صهیونیستی اسرائیل غزه فلسطین جنگ غزه حماس روسیه اوکراین نوار غزه انگلیس یمن ایالات متحده آمریکا

فوتبال پرسپولیس استقلال رئال مادرید مهدی طارمی سپاهان لیگ برتر جواد نکونام بارسلونا باشگاه استقلال علی خطیر بازی

باتری گوگل اپل اینستاگرام آیفون پهپاد تبلیغات ناسا عکاسی

کاهش وزن بیمارستان چای توت فرنگی جامعه پزشکی چاقی آلرژی