پنجشنبه, ۲۷ اردیبهشت, ۱۴۰۳ / 16 May, 2024

مجله ویستا

در سیستم تولید تویوتا کشف رمز دی ان ای

در مقاله یی در سال ۱۹۹۹ در هاروارد بیزنس ریویو، با عنوان «کشف رمز دی.اًن.اًی سیستم تولید تویوتا » من و کًنت باون استدلال کردیم بخشی از مشکل آن است که بیشتر غریبه ها بر ابزارها و تاکتیک های تویوتا (سیستم های کانبان، پیوندها، سلول های تولیدی و غیره) متمرکز شده اند، نه بر مجموعه بنیادین اصول عملیاتی آن. ما در مقاله خود در مجموع چهار اصل یا رویه را مشخص کردیم که روی هم باعث اطمینان از همبستگی امور جاری با یادگیری چگونه بهتر انجام دادن کارها می شود. این اصول منجر به بهبود مستمر قابلیت اطمینان، انعطاف پذیری، ایمنی و کارایی و به تبع آن، سهم بازار و سودآوری می شود.

موفقیت واقعی تویوتا فقط ایجاد و استفاده از خود این ابزارها نیست، بلکه در تبدیل کار خود به تجربه هایی نهادینه و جاری است. حال این کارها، کارهایی روزمره مانند نصب صندلی در خودروها باشند یا کارهای پیچیده، ویژه و گسترده مانند طراحی و راه اندازی یک مدل یا کارخانه جدید. تعهد ویژه تویوتا در واقع برای استانداردسازی برای صرف کنترل یا حتی دستیابی به بهترین روش کار نیست. بلکه این استانداردسازی (یا دقیق تر، مشخصه های شفاف چگونگی انجام کار قبل از اجرای آن) با آزمودن کار به شکلی که صورت می گیرد، توام شده است. نتیجه نهایی این است که شکاف بین چیزی که انتظار می رود و چیزی که در حقیقت انجام می شود، بلافاصله مشخص می شود. بدین شکل، نه تنها مشکلات کنترل می شوند و از گسترش آنها و آسیب زدن به کار دیگران جلوگیری می شود، بلکه شکاف میان انتظارات و واقعیت نیز بررسی می شود و شناختی عمیق از محصول، فرآیند و افراد حاصل می شود. این درک و شناخت هم مشخصه جدیدی می شود که تبدیل به یک «عملکرد برتر» موقت می شود تا وقتی که مشکل تازه یی مشاهده شود.

با توجه به موفقیت های قبلی او، آموزشی که به او داده شد نمی توانست با انتظاراتش منطبق باشد. وی چندین مدرک تحصیلی عالی از بهترین دانشگاه ها در دست داشت و پیش از آن نیز مدیر چند کارخانه یکی از رقبای تویوتا در امریکای شمالی بود. اما به جای اینکه یک دوره کوتاه آشنایی را که معمولاً در انتظار یک مدیر تازه وارد است با سرعت طی کند، وی با تحمل مرارت و در مدتی طولانی تر و به صورت عملی با سیستم آشنا شد و این شیوه آموزشی است که تویوتا برای هر کارمند جدید بدون توجه به سطح یا وظیفه او در نظر می گیرد. این دوره آموزشی قبل از اینکه او مدیریت کارخانه یی را که قرار بود به عهده گیرد، بیش از سه ماه طول کشید.

این امریکایی مستعد که او را باب دالیس می نامیم، وقتی وارد تویوتا شد تصور می کرد با کلیات سیستم تولید آن آشنا است (زیرا از ایده های تویوتا برای بهبود شغل قبلی اش کمک می گرفت) و فقط باید معلومات خود را برای بهبود عملیات در شغل جدید تنظیم کند. بعد از خاتمه آموزش، دریافت بهبود عملیات اجرایی وظیفه او نیست، بلکه مسوولیت خود کارگران است. نقش ایشان فقط کمک به درک این مسوولیت و انجام آن بود. آموزش فوق به او یاد داد چگونه مبنای کار را آزمودن و تجربه کردن قرار دهد که نتیجه آن، یادگیری و بهبود مستمر و یاد دادن آن به دیگران است.

● برنامه

در یک صبح زمستانی در ژانویه سال ۲۰۰۲، دالیس وارد دفتر مرکزی تویوتا در شهر کنتاکی شد. در آنجا مایک تاکاهاشی (اسم واقعی نیست) به استقبال او آمد. تاکاهاشی از مدیران ارشد مرکز پشتیبانی تامین کنندگان تویوتا بود. این مرکز مسوولیت ارتقای شایستگی کارخانه های تویوتا و تامین کنندگان را برعهده دارد. به همین ترتیب، تاکاهاشی مسوول آشناسازی با شرکت بود. بعد از پایان تشریفات معارفه، تاکاهاشی، دالیس را با خودرو خود نه به جایی که قرار بود در آن جا کار کند، بلکه به یکی دیگر از کارخانه های موتورسازی تویوتا برد. قرار بود در این کارخانه هماهنگی دالیس با شرکت جدیدش صورت پذیرد. این برنامه هماهنگ سازی شامل دوازده هفته کار در کارخانه موتورسازی امریکا و ده روز کار و مشاهده در کارخانه های تویوتا و تامین کنندگانش در ژاپن بود. محتوای برنامه آموزش دالیس (مثل هر مدیر دیگری) بستگی به نیازهای وی بر اساس نظر تاکاهاشی داشت.

شروع از ابتدا. اولین تکلیف باب دالیس در کارخانه موتورسازی امریکا، کمک به گروهی کوچک از نوزده کارگر مونتاژ موتور بود. هدف، بهبود بهره وری، دسترسی عملیاتی به ماشین آلات و تجهیزات و ایمنی ارگونومیک بود. برای شش هفته اول، تاکاهاشی، دالیس را درگیر چرخه های مشاهده و تغییر فرآیندهای کاری افراد و به تبع آن، تمرکز بر بهره وری و ایمنی کرد. به طور مثال، دالیس باید با همکاری رهبران گروه، رهبران و اعضای تیم، نحوه انجام وظایف مختلف، مسوول هر وظیفه در شرایط گوناگون و نحوه انتقال اطلاعات، مواد و خدمات را مستندسازی می کرد. او باید تغییرات لازم را جهت حل مشکلاتی که مشاهده می کرد صورت می داد و سپس به ارزیابی آن تغییرات می پرداخت.

به رغم تجربه و موفقیت های قبلی، دالیس به حال خود رها نشد. طی جلساتی با تاکاهاشی، کار هفتگی دالیس تنظیم می شد. دوشنبه ها باید به شرح موارد ذیل می پرداخت؛ نظر وی در مورد نحوه کار فرآیند مونتاژ بر مبنای مشاهدات و تجارب هفته گذشته و برداشت وی از مسائل و مشکلات خط مونتاژ و تغییراتی که وی یا سایرین برای حل این مشکلات صورت داده بودند یا در ذهن داشتند و تاثیرات احتمالی توصیه های وی. جمعه ها، تاکاهشی به مرور کارهای دالیس می پرداخت و عملکرد واقعی را با برنامه ها و انتظاراتی مقایسه می کرد که دوشنبه قبل به مباحثه در مورد آنها پرداخته بودند.

در شش هفته اول، ۲۵ تغییر در ارتباط با وظایفی منفرد به اجرا درآمد. به طور مثال، تعدادی از قفسه های قطعات برای دسترسی هر چه آسان تر بازآرایی شدند و جای دستگیره یک ماشین تغییر داده شد تا کشش مچ دست کاهش یافته و ایمنی ارگونومیک افزایش یابد. دالیس و سایر اعضای گروه، ۷۵ توصیه برای توزیع مجدد کار خود ارائه کردند. این تغییرات به اندازه یی بودند که بازآرایی محیط کار را الزامی کنند. به طور مثال، تغییر در محل نصب یک قطعه خاص مستلزم تغییر مکان انبار مواد و جابه جا کردن پرده پنجره ها و نیز نحوه ارتباط افراد و کدبندی کامپیوتر بود. این تغییرات به کمک متخصصان فنی بخش های نگهداری و مهندسی در زمان تعطیلی آخر هفته کارخانه و بعد از هفته پنجم از شش هفته صورت گرفت.

دالیس و تاکاهاشی، هفته ششم را به بررسی خط مونتاژ و بررسی این نکته اختصاص دادند که آیا آن ۷۵ تغییر اثر مطلوبی داشته اند یا خیر. آنها دریافتند بهره وری کارگران و ایمنی ارگونومیک بهبود قابل توجهی یافته است (به جدول «خط مونتاژ کارخانه موتورسازی امریکا؛ قبل و بعد» مراجعه شود.) متاسفانه تغییرات موجب کاهش دسترسی عملیاتی به ماشین آلات هم شدند. این بدان معناست که تغییراتی که بهبود بهره وری و ارگونومی را حاصل آوردند، ماشین آلات را دچار سوء کارکرد کردند. در عوض، قبل از اعمال تغییرات آن قدر زمان بیهوده در کار بود که اگر ماشینی هم دچار نقص می شد، عواقب یا دردسری برای هیچ کس نداشت. اما با اعمال تغییرات مورد نظر دالیس، گروه توانست به جای ۱۹ نفر از ۱۵ نفر برای انجام همان میزان کار بهره گیرد.

همچنین، امکان کاهش زمان لازم برای انجام هر وظیفه و بهبود توازن حجم کار ایجاد شد. با وجود سیستمی با حساب و کتاب تر، مشکلات پیشین مرتبط با ماشین آلات که پیامد منفی نداشتند، اکنون تاثیر قابل توجهی برجا می گذاشتند. پس از آنکه دالیس وظایف انسانی را در خط مونتاژ بهبود بخشید، تاکاهاشی وی را به بررسی چگونگی عملکرد ماشین آلات مشغول ساخت. این کار شش هفته دیگر زمان برد. مجدداً تاکاهاشی و دالیس دوشنبه ها و جمعه ها جلسه داشتند. تاکاهاشی و دالیس (که دارای دو مدرک کارشناسی ارشد مهندسی بود) تک تک ماشین آلات را آن قدر زیر نظر می گرفتند تا دچار نقص شوند و بتوانند علت نقص آنها را مستقیماً بررسی کنند. این کار زمان بر بود. هرچند خطاهای مرتبط با شیوه کار تقریباً هر دقیقه دو بار اتفاق می افتادند، اما نقص ماشین آلات کمتر رخ می داد و اغلب در درون ماشین مربوطه نهفته بود.

اما بر اساس مشاهدات دالیس از ماشین آلات و افراد پیرامون آنها، وی متوجه شد برخی خطاها ناشی از تعاملات افراد با ماشین آلات است. به طور مثال، دالیس دریافت وقتی کارگری دنده ها را برای کار گذاشتن در ماشین روی قید (جیگ) سوار می کند، اغلب سهل انگارانه دکمه خلاص را قبل از قرارگرفتن قید در محل تعیین شده می فشارد که این کار موجب خطای قید می شود. برای حل این مشکل، دالیس از بخش نگهداری خواست جای دکمه را عوض کند. همچنین، دالیس مشاهده کرد اپراتور دیگری یک سینی (پالت) را وارد یک ماشین می کرد. پس از بررسی عیوب مکانیکی متعدد، وی متوجه شد پالت بعضاً با سپری در داخل ماشین برخورد می کند. وی توانست با تعویض آن سپر با پروفیلی صلیبی شکل، علت پدیدآورنده آن عیب خاص را برطرف سازد. مشاهده مستقیم ماشین آلات، تجزیه وتحلیل و ریشه یابی هر خطا و بازآرایی فوری برای برطرف کردن علل خطاها، دسترسی عملیاتی را تا نود درصد افزایش داد که بهبودی قابل توجه محسوب می شد، هر چند با هدف ۹۵ درصدی که تاکاهاشی برای دالیس تعیین کرده بود، فاصله داشت . کلاس اصلی. پس از سپری شدن دوازده هفته در کارخانه موتورسازی امریکا، تاکاهاشی یقین کرد دالیس در مشاهده افراد و ماشین آلات و ساختاربندی اقدامات اصلاحی به عنوان تجاربی که باید آزموده شوند، پیشرفت لازم را داشته است. اما تاکاهاشی هنوز دغدغه آن را داشت که دالیس وقت زیادی را برای ایجاد تغییرات تلف کرده و میزان توانایی وی در آزمودن و پالایش سریع اقدامات اصلاحی کم است. لذا بر آن شد زمان آن فرارسیده به دالیس نشان دهد تویوتا چگونه اقدامات اصلاحی را در کارخانه خود اعمال می کند.

وی و دالیس به ژاپن پرواز کردند. سه روز اول اقامت دالیس به کار در کارخانه معروف موتورسازی تویوتا در کامیگو اختصاص یافت (در آنجا، تاایچی اونو، یکی از معماران اصلی سیستم تولید تویوتا بسیاری از نوآوری های عمده خود را صورت داده است.) صبح روز ورود، اولین شگفتی را پیش روی دالیس قرار داد؛ او باید در کنار یکی از کارکنان سلول تولید کار می کرد و در طول اقامت خود پنجاه اصلاح صورت می داد. اصلاحاتی که تغییر واقعی در نحوه انجام کار بودند. این کار به معنای یک تغییر در هر ۲۲ دقیقه بود (در پنج هفته اول آموزش، متوسط تغییرات یکی به ازای هر روز بود.) هدف اولیه دالیس، کاهش «بار اضافی» کارگر مربوطه بود. (راه رفتن، دسترسی به وسایل و سایر تلاش هایی که ارزشی بر محصول نیفزوده و وی را خسته کرده یا مانع کار کارگر شده و چرخه زمانی را طولانی تر می کرد.) «همکار» دالیس نمی توانست انگلیسی صحبت کند و هیچ مترجمی هم حضور نداشت، لذا هر دو ناگزیر بودند ارتباط از طریق محیط فیزیکی، مدل ها، نقاشی کردن و نقش آفرینی را یاد بگیرند.

گذشته از آن، دالیس فکر کرد شروع کار از «بار اضافی» به معنای جلب نظر کارگری است که مجبور است حین انجام کار روزمره با یک غریبه غیرژاپنی سر و کله بزند. همچنین، اهمیت مفهومی نیز در این عبارت وجود داشت، تمرکز بر «بار اضافی» تاکید بر تاثیر طراحی کار بر شخص داشت. در مقابل، تمرکز بر «ضایعات» به معنای آن بود که شخص مشکل دارد. دالیس رویکردی را به کار برد که در کارخانه موتورسازی فرا گرفته بود. در نخستین روز، سه ساعت اول را به مشاهده همکار خود مشغول شد و در پایان نوبت کاری آن روز، با غرور خبر از داشتن هفت ایده داد که چهارتای آنها را وی و همکارش اجرایی کرده بودند. سپس، تاکاهاشی شگفتی بعدی را عیان کرد، دو ژاپنی رهبر تیم که آموزش مشابهی را گذرانده بودند (شغل آنها رده پایین تر از شغلی بود که دالیس برای آن آماده می شد) در زمانی مشابه، به ترتیب ۲۸ و ۳۱ ایده خلق کرده بودند. دالیس که کمی احساس حقارت به او دست داده بود، مصمم تر به دنبال فرصت هایی برای ایجاد اصلاحات بیشتر و شیوه هایی برای آزمودن هر چه سریع تر ایده ها برآمد؛ به کار بردن پیچ به جای جوش دادن، چسب زدن به جای پیچ و نگه داشتن به جای چسب زدن و هر چیز دیگری که بتواند سرعت کار را افزایش دهد. تا ساعت یازده صبح روز بعد، دالیس و همکارش فهرستی شامل ۲۵ پیشنهاد تهیه کرده بودند. در زمانی که در کارگاه مشغول بودند تاکاهاشی به آنها سر زده و در مورد کارها سوالاتی مطرح کرده و متعاقباً با طرح پرسش های خاصی در مورد تغییرات، ایده ها را پیگیری می کرد. دالیس به خاطر می آورد؛ «قبل از اینکه بتوانم پاسخی متفکرانه بدهم، وی مرا به دنبال بررسی مطالب دیگر می فرستاد.» دالیس متوجه شد توانایی او برای تشخیص و حل مشکلات با تمرین بهتر می شود. از صبح روز سوم از بررسی فعالیت های مجزای روزمره به یافتن مشکلات کلی سلول تولید و تاثیر آنها بر حرکات فیزیکی کارگران رو آورد. دالیس گفت؛ «دو ماشین با وسایل اندازه گیری و گیره قطعات وجود داشت. تغییر ابزار در یکی مستلزم انجام هشت گام و در دیگری ۲۴ گام بود. آیا چید مانی بهتر برای کاهش تعداد گام ها و زمان وجود نداشت؟ ما محاسباتی را برای شبیه سازی قبل از تعویض ابزار برای قطعه یی سنگین صورت دادیم.» بعد از سه روز، دالیس ۵۰ مشکل را در ارتباط با بازرسی کیفیت، جابه جایی ابزار و سایر فعالیت های ماشین مشخص کرد که ۳۵ مشکل درجا برطرف شدند. «اثرات این تغییرات در جدول «کارت گزارش کامیگو» آورده شده است.»

در پایان این مرحله، تاکاهاشی از دالیس خواست گزارش آموزش کارگاهی خود را به مدیر کارخانه، مدیر کارگاه و رهبران گروه های کارگاه عرضه کند. در طول کار، دالیس باید یادداشت هایی از تغییرات و اثرات آنها برمی داشت. این یادداشت شامل عملیات در کارگاه، مشکلات منفردی که مشاهده کرده بود، تاثیر تغییرات و واکنش کارگران نوبت های اول و دوم کارگاه در رابطه با اقدامات انجام شده بود. (برای نگاهی اجمالی به یادداشت های دالیس به جدول «برگرفته از یادداشت های دالیس» مراجعه شود.) عکس ها و نمودارها مکمل توصیف ها و توضیحات بودند. دالیس می گوید؛ «در طول گزارش، رئیس کارخانه، مدیر کارگاه و رهبران گروه ها جذب گفته های من و سایر رهبران «فرودست» تیم شده بودند. دوسوم حاضران از گفته های رهبران تیم ها یادداشت برداری می کردند و درباره مسائل مطرح شده سوال هایی می کردند.» بعد از ارائه مطالب دالیس، تاکاهاشی در هفته آخر نحوه مدیریت و ارائه پروژه های بهبود توسط رهبران گروه در تویوتا را به وی نشان داد. این رهبران گروه، مسوول تیم های ماشین کاری و مونتاژ بودند و هر گروه سه تا هفت عضو داشت. در یک مورد، یک رهبر گروه در جست وجوی راه هایی بود که چگونه زمان های تعویض ابزار را کاهش دهد و حتی سرعت تولید برای یک فرآیند قالب تزریقی را متوازن کند. در یک مورد دیگر، یک رهبر گروه به دنبال راهکاری برای کاهش زمان توقف ماشین کاری بود. در تمام این ارائه مطلب ها، رهبران گروه ها به توصیف مشکلاتی که مشاهده کرده بودند، فرآیندهایی که برای انجام اقدامات اصلاحی طی کرده بودند و تاثیر آن اقدامات بر عملکرد می پرداختند. دالیس خیلی زود متوجه شد از افراد تمامی سطوح (حتی آنهایی که از نظر مقام و رده سازمانی از دالیس خیلی پایین تر بودند) انتظار می رود کار و اقدامات اصلاحی خود را در قالب تجربه و آزمایش شکل دهند.

● درس های آموخته شده

با وجود اینکه تاکاهاشی هیچ وقت به دالیس نگفته بود دقیقاً چه چیزهایی را قرار است از تجربه خود بیاموزد، اما روش آموزشی که توضیح داده شد، آن قدر هماهنگ و خاص بود که حداقل چهار اصل بنیادی در آن مشخص می شود. به همراه قواعدی که در مقاله سال ۱۹۹۹ خود توضیح داده ایم، درس های زیر می توانند به تبیین تداوم برتری جهانی تویوتا به عنوان یک سازنده برجسته جهانی کمک کنند.

▪ درس اول

هیچ جایگزینی برای مشاهده مستقیم وجود ندارد. در طول آموزش دالیس، برای او دیدن کارهای کارگران و مشاهده عملکرد دستگاه ها الزامی بود. از او خواسته شده بود هیچ وقت علت از کارافتادن یک ماشین را همانند یک کارآگاه که به دنبال یافتن قاتل است، «حدس نزند»، بلکه صبر کند و به طور مستقیم علت خرابی را مشاهده کند و خود دستگاه به وی بگوید به دانستن چه چیزی نیاز دارد. در یکی از مطالب ارائه شده توسط یک رهبر گروه در کامیگو، این اصول در عمل توضیح داده شد. در یک پروژه برای بهبود نگهداری دستگاه، مشخص شد مشکلات دستگاه فقط هنگامی روشن می شود که خرابی آن دستگاه مشاهده شود. برای حل مشکل، رهبران گروه کارگاه، روکش چندین دستگاه را برداشتند تا خود و متصدیان دستگاه، کارکرد داخلی دستگاه ها را بتوانند بشنوند و ببینند تا بهتر بتوانند مشکلات را ارزیابی و پیش بینی کنند.

این رویکرد تفاوت زیادی با روش مشاهده غیرمستقیم (از قبیل گزارش ها، مصاحبه ها، بررسی ها، شرح وقایع، جمع آوری اطلاعات و آمارها) اکثر شرکت ها دارد. نمی خواهم بگویم این رویکردهای غیرمستقیم بی ارزش یا خطا هستند. آنها هم ارزش خود را دارند، ولی اگر تنها بر آنها تکیه شود، امکان دارد چشم انداز (تصویر کلان) گم شود. از این رو، مشاهده مستقیم ضروری است و هیچ ترکیبی از روش های غیرمستقیم (حتی اگر هوشمندانه هم باشند) نمی تواند جایگزین آن شود. شاید تجربیات قبلی دالیس در اداره کارخانه ها او را برای عملیات بزرگ تری آماده کرده بود، اما اگر تاکاهاشی به او پروژه بزرگ تری می داد، امکان داشت دالیس نتواند با دقت کار را مشاهده کند. حضور وی در کارخانه موتورسازی امریکا به مدت شش هفته، فرصت مشاهده ۲۳۸۲۴ چرخه کامل کاری را برایش فراهم آورد. به خاطر اینکه کار وی در ارتباط با فقط نوزده نفر بود، می توانست در ازای هر فرد بیش از هزار چرخه کاری ببیند. این باعث شد شناخت عمیقی از بهره وری و ایمنی خط تولید به دست آورد.

▪ درس دوم

تغییرات پیشنهادی همواره باید بر اساس آزمایش سازماندهی شوند.در روش علمی ، برای آزمودن یک فرضیه از آزمایش ها و از نتایج حاصله برای اصلاح یا رد فرضیه استفاده می شود. ساختار حل مسائل برای دالیس به گونه یی بود که بتواند فرضیه های قابل امتحان و واضح را در کارهای خود به کار گیرد و تحلیل کند. به همین دلیل، در کل مدت آموزش، دالیس باید شکاف بین نتایج پیش بینی شده و واقعی را توضیح می داد. به طور مثال، در جلساتی که دالیس با تاکاهاشی در کارخانه موتورسازی امریکا داشت لازم بود روزهای دوشنبه فرضیه ها را پیشنهاد و روزهای جمعه نتایج آزمایش های خود را گزارش دهد. در ژاپن، او باید تغییرات خود را به عنوان آزمودن روابط علی و بیان مساله مشاهده کرده، علت ریشه یی آن از نظر وی و تغییری که صورت داده بود و تاثیر واقعی اقدام اصلاحی بر عملکرد را گزارش می کرد. مسلم است اکثر افرادی که تلاش می کنند فرآیندی را بهبود بخشند، ایده هایی در مورد مشکل و چگونه حل کردن آن دارند. تفاوت سیستم تولید تویوتا آن است که این سیستم هم مشکل و هم راه حل آن را کاملاً درک می کند (که این مهمترین نکته است). به طور مثال، ممکن است هر مدیری بگوید؛ «شاید بهتر است قفسه قطعات به کارگر نزدیک تر باشد، اگر آن را جابه جا و نزدیک تر کنیم چند ثانیه کاری صرفه جویی می شود.» اما اگر خود او قرار بود آن را امتحان کند و متوجه شود شش ثانیه صرفه جویی کرده، احتمالاً در آن صورت خیلی خوشحال تر می شد و مشکلات را حل شده تلقی می کرد. اما از دید یک مدیر تویوتا مانند تاکاهاشی، این نتیجه نشانگر آن است که چنین مدیری کاملاً کاری را که سعی در بهبود آن دارد، درک کرده است. چرا این مدیر به دقت میزان جابه جایی را تعیین نکرده است؟ انتظار دارد چند ثانیه صرفه جویی کند؟ چهار ثانیه؟ اگر صرفه جویی واقعی شش ثانیه بوده، در آن صورت باید جشن گرفت. اما به عنوان یک سوال، چرا تفاوت دو ثانیه یی وجود دارد؟ با تشویق بیشتر از جانب تاکاهاشی برای دقت بیشتر، احتمالاً این تفاوت منجر به تحقیقات بیشتر در مورد چگونگی کارکرد یک فرآیند و شاید مهمتر از آن، چگونگی بررسی بهبودبخشی فرآیند توسط فردی خاص شود.

▪ درس سوم

کارگران و مدیران باید همواره در حال آزمودن باشند. در تویوتا، تمرکز بر آزمایش های ساده و سریع از تمرکز بر تجربیات سخت و پیچیده بیشتر است. این موضوع زمانی برای دالیس آشکار شد که به ژاپن رفت. در حالی که وی در امریکا ظرف مدت شش هفته ۲۵ تغییر را به انجام رساند (قبل از تعطیلات آخر هفته که ۷۵ تغییر را به انجام رساند) در ژاپن وی باید ظرف ۵/۲ نوبت کاری ۵۰ تغییر را به اتمام می رساند که این به معنای متوسط ۲۲ دقیقه برای هر تغییر بود. این مساله دالیس را تشویق کرد تغییرات کوچک را به جای تغییرات بزرگ معطوف به سیستم انجام دهد. او باید مستقیماً کار را در حال انجام مشاهده می کرد، به سرعت محل بروز مشکل را می دید و بلافاصله باید ادراک خود از راه حل اصلاحی را پیاده کرده و بدین ترتیب، بر نرخ کشف «مقتضیات» و «اقدامات اصلاحی» در فرآیند می افزود. این دقیقاً همان طریقی است که کارکنان تویوتا برای بهبود فرآیند تمرین می کنند. آنها نمی توانند تغییر را تمرین کنند، زیرا تغییر فقط یک بار می تواند رخ دهد. اما می توانند این فرآیند مشاهده و آزمودن را بارها امتحان کنند. برای اطمینان از این که دالیس تمرین های لازم را انجام داده و درک خود را از آنها نهادینه کرده، تاکاهاشی برنامه آموزشی وی را طوری قالب ریزی کرده بود که پیچیدگی آزمایش ها به تدریج افزایش یابد. وقتی دالیس کار را در کارخانه موتورسازی امریکا شروع کرد، به جای کسب دیدگاهی کلان از سیستم، آزمایش های «تک عاملی» ترتیب داد و تغییرات کوچکی در عناصر منفرد کار صورت داد. علاوه بر این، تلاش های وی با روش های کاری منفرد آغاز شد و تنها وقتی به بررسی کارهای پیچیده و ظریف تر دستگاه ها تعمیم داده شد که در طول شش هفته مهارت های مشاهده و حل مساله وی توسعه یافته بود. از این رو، وی از مشاهده مسائل ساده تر آغاز و به سمت مسائل دشوارتر حرکت کرد. اگر هر چرخه یادگیری کوچک و محدود نگه داشته شود، دامنه خطاها و عواقب آنها را محدود می سازد. این رویکرد تمایل یادگیرنده را به ریسک پذیری و انجام کار افزایش می دهد. آموزش دالیس در کامیگو انعکاس دهنده این پیشرفت بود؛ یک بار دیگر، وی قبل از پرداختن به مشکلات ماشین ها، کار را با معضلات مربوط به روش کار آغاز کرد.

▪ درس چهارم

مدیران باید هدایت کننده باشند، نه رفع کننده. آموزش دالیس نه تنها به او بینشی درباره نحوه انجام بهبود مستمر در تویوتا داد، بلکه کمک کرد رابطه بی نظیر مدیران و کارکنان این شرکت را درک کند.

ترجمه؛ محمدرضا دلجو

منبع؛ شبکه مدیریت فرا

منبع؛ شبکه مدیریت فرا

منبع : روزنامه اعتماد

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

ایران مجلس شورای اسلامی دولت مجلس تعطیلی شنبه ها تعطیلی شنبه قوه قضائیه دولت سیزدهم شورای نگهبان رهبر انقلاب رئیس جمهور حسن روحانی

مشهد سیل قوه قضاییه تهران هواشناسی شهرداری تهران قتل پلیس فضای مجازی بارش باران سازمان هواشناسی دستگیری

مالیات خودرو قیمت خودرو قیمت دلار بازار خودرو قیمت طلا بانک مرکزی دلار مسکن سایپا بورس ایران خودرو

نمایشگاه کتاب سریال تلویزیون کتاب نمایشگاه کتاب تهران فردوسی همایون شجریان سحر دولتشاهی شاهنامه سینمای ایران دفاع مقدس سینما

دانشگاه تهران شورای عالی انقلاب فرهنگی فضا تحقیقات و فناوری

فلسطین رژیم صهیونیستی غزه اسرائیل آمریکا جنگ غزه روسیه حماس ترکیه اوکراین نوار غزه طوفان الاقصی

فوتبال استقلال پرسپولیس لیگ برتر رئال مادرید جواد نکونام لیگ برتر ایران باشگاه استقلال لیگ برتر انگلیس فولاد خوزستان مهدی طارمی فولاد

هوش مصنوعی ایرانسل گوگل عیسی زارع پور تلفن همراه تبلیغات سرعت اینترنت ناسا موبایل دوربین اپل

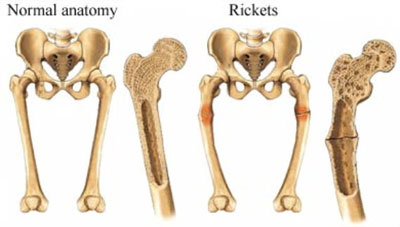

چای دیابت خواب سرطان سرماخوردگی زوال عقل کاهش وزن دندان عقل کودک بارداری موز

![The master builder [bygmester solness] play in three acts (1892)](/mag/i/4/9n7ed.jpg)