چهارشنبه, ۱۹ اردیبهشت, ۱۴۰۳ / 8 May, 2024

مجله ویستا

منابع خوراک صنایع پتروشیمیایی

تولید آروماتیكها

برای تولید آروماتیكها به منظور مصارف پتروشیمیایی، میتوان از فرایند رفرمینگ كاتالیزی با شدت بالاتر، در مقایسه با روش معمول در تولید بنزین موتور، استفاده كرد. استفاده از مواد اولیه غنی از نفتنها نیز در بالا بردن بهرهتولید آروماتیكها موثر است، زیرا هیدروژنزدایی از نفتنها موثرترین واكنشی است كه انجام میگیرد و بیشترین مقدار آروماتیكها را تولید میكند. جدول (۱) اثر افزایش شدت عملیات رفرمینگ كاتالیزی بر افزایش بهره تولید آروماتیكها را نشان میدهد. (عدد اكتان پژوهشی بدون سرب ( RON )، معیار سنجش شدت عملیات است.) آروماتیكهای ۸ C -۶ C (بنزن، تولوئن، زایلن، و اتیل بنزن) حجم عمده آروماتیكهای مصرفی در صنایع پتروشیمیایی را به خود اختصاص میدهند و بنزن، در معرض بیشترین تقاضا است. فرآوردة رفرمینگ كاتالیزی، تمامی این آروماتیكها را در بر دارد، این مواد به وسیله تركیبی از فرآیندهای استخراج با حلال، تقطیر و تبلور، به صورت مواد خالص، جدا میشوند. به علاوه، به دلیل تقاضای خیلی بیشتر برای بنزن، مقادیر اضافی تولوئن و زایلنها كه فراتر از نیاز بازار میباشند به روش آلكیلزدایی با هیدروژن به بنزن تبدیل میشوند. استخراج آروماتیكها با حلال: در روشهای جداسازی امروزی برای بازیافت آروماتیكها از جریانهای هیدروكربنی، از فرآیند استخراج مایع- مایع با حلال به منظور جداسازی بخش آروماتیك از سایر هیدروكربنها استفاده میشود. در غالب فرآیندهای مورد استفاده در پالایشگاه امریكا از پلی گلیكولها یا سولفولان به عنوان حلال استخراج، استفاده میشود. فرآیندهای پلی گلیكول، عبارتند از: فرایند Udex كه به وسیله بخش داوكمیكال طراحی شده و UOP آن را به ثبت رسانیده است; و فرایند تترا كه بخش لینده یونیون كارباید به ثبت رسانیده است. حلالهای مورد استفاده عبارتند از: تترااتیلن گلیكول برای فرایند تترا و معمولا دی اتیلن گلیكول برای روش Udex . همچنین میتوان از دی پروپیلن گلیكول و تری اتیلن گلیكول استفاده كرد. فرایند سولفولان را، در آغاز گروه شل داچ رویال طراحی كرد كه بعدا به وسیله UOP در سطح جهان به ثبت رسید. حلال مورد مصرف این فرایند سولفولان (تتراهیدروتیوفن ۱-۱ دیوكسید) است. نمودار جریان ساده شده این فرایند در شكل (۱) نشان داده شده است.

مهمترین الزامات برای یك حلال عبارتند از :

۱- گزینش پذیری بالا برای آروماتیكها در مقابل غیر آروماتیكها

۲- ظرفیت بالا (انحلال پذیری آروماتیكها)

۳- امكان تشكیل دو فاز در دماهای منطقی

۴- امكان جدا شدن سریع فازها

۵- پایداری گرمایی خوب

۶- خورنده نبودن و واكنش پذیر نبودن

فرایند Udex كه از پلی گلیكولها استفاده می كند، اولین فرایند استخراج با حلالی بود كه در سطح گسترده مورد بهرهبردای قرار گرفت. بیشتر این واحدها هنوز هم در پالایشگاههای ایالات متحده امریكا فعال هستند ولی از سال ۱۹۳۶، بیشتر واحدهای احداثی جدید از نوع فرایند سولفولان و یا تترا میباشند شكل (۲)، به ازای هر گزینش پذیری مشخص، انحلال پذیری آروماتیكها در سولفولان، تقریبا دو برابر انحلال پذیری آنها در تری اتیلن گلیكول است. انحلال پذیری بیشتر، استفاده از سرعت گردش كمتر حلال را میسر میسازد و به این ترتیب، هزینههای بهرهبرداری كمتر میشود. به دلیل مشخصههای حلالهای قطبی، در هر دو نوع فرآیند استخراج با حلال، پلی گلیكول و سولفولان، تركیبی از روشهای استخراج مایع-مایع و عریانسازی استخراجی، برای جداسازی اروماتیكها از سایر هیدروكربنها به كار میرود . انحلال پذیری غیراروماتیكها در فاز استخراج شده نیز افزایش مییابد، در نتیجه عملكرد گزینشی حلال كاهش مییابد و موجب میشود تا مقداری هیدروكربن غیراروماتیكی به همراه فاز استخراج شده به ستون عریانسازی استخراجی وارد شود. در ستون عریانسازی استخراجی، یك تقطیر استخراجی انجام میشود و هیدروكربنهای غیرآروماتیكی از مخلوط حلال –آروماتیكها تفكیك شده به عنوان بازروانی به ستون استخراج بازگردانده میشوند. سپس حلال از جریان محصول استخراجی كه عاری از هیدروكربنهای غیرآروماتیكی است بازیابی میشود و بخشی كه باقی میماند حاوی كمتر از ppm ۱۰۰۰ تركیبات آلیفاتیكی است. بازیافت آروماتیكها نوعا مساوی یا بزرگتر از ۹.۹۹، ۰.۹۹، ۰.۹۷ درصد، به ترتیب برای بنزن، تولوئن و زایلنها است. به دلیل میل تركیبی فوقالعاده زیاد حلال های قطبی با آب و حلالیت كم در محصول پالایش محتوی غیرآروماتیكها، حلال از فاز محصول پالایش به شیوه شستشو با آب بازیافت میشود. آب به ستون عریانسازی استخراجی (در فرایند تترا) یا به ستون بازیافت استخراجی (در فرایند سولفولان) هدایت میشود تا از حلال جدا گردد. میزان آب در حلالها به دقت كنترل شده و از آن به منظور افزایش گزینش پذیری حلال استفاده میشود.مقدار آب محلول در پلی گلیكولها بین ۲ تا ۱۰درصد وزنی و مقدار آب محلول در سولفولان حدود ۵.۱ درصد وزنی نگه داشته میشود. برای حفظ كیفیت حلال در فرآیند سولفولان یك بخش كوچك از جریان اصلی حلال در گردش جدا شده و در برج بازیابی حلال فرآوری میشود تا آلایندههای دیرجوش حذف شوند. حفظ كیفیت حلال در روش تترا به كمك تركیبی از فرآیندهای صاف كردن و جذب برای جداسازی از ناخالصیهای انباشته اعمال میشود. سولفولان و پلی گلیكولها دارای مشكلات پایداری گرمایی هستند و دمای پوسته تبادلگرهای گرمایی باید محدود شوند. برای سولفولان، دمای پوسته باید كمتر از ۲۳۲درجه سانتیگراد(۴۵۰۰درجه فارنهایت) باشد. جداسازی آروماتیكها:بنزن و تولوئن را می توان از جریان محصول واحد استخراج، به روش تقطیر، جدا كرد. نقاط جوش آروماتیكهای ۸ C به قدری نزدیك به هم هستند جدول (۲) كه تفكیك آنها تنها به كمك تقطیر دشوار است و از تركیبی از فرایندهای تقطیر و تبلور استفاده میشود. در مرحله اول در یك واحد با سه برج تفكیك جزء به جزء كه هر برج دارای ۱۲۰ –سینی و ۳ برج مجموعا دارای ۳۶۰ سینی هستند، اتیل بنزن از مخلوط زایلنها جدا میشود. ارتفاع هر برج ۲۰۰ فوت است و برجها به ترتیبی به هم ارتباط دارند كه مجموعه ۳ برج مانند یك برج تفكیك واحد با ۳۶۰ سینی عمل میكند. به منظور برخورداری از یك عملكرد مطلوب در جداسازی، از نسبت بازروانی بالا استفاده میشود چون اختلاف بین نقاط جوش اتیل بنزن P -زایلن، تنها حدود ۲درجه سانتی گراد(۹.۳درجه فارنهایت) است. این عملیات، از لحاظ انرژی، پرمصرف است و با قیمت امروزی انرژی، معمولا تهیه اتیل بنزن از طریق آلكیلدار كردن بنزن یا اتیلن، كم هزینهتر است. یك نمونه از توالی عملیات جداسازی آروماتیكهای ۸ C در شكل نشان داده شده است. پس از جداسازی اتیل بنزن در فرایند ابر تفكیك، O -زایلن، همراه با آروماتیكهای C۹+ با نقاط جوش بالاتر، به روش تفكیك جزء به جزء از P - زایلنها و m - زایلنها جدا میشوند. نقطه جوش O -زایلن بیش از ۵۰ درجه سانتیگراد(۴.۹۶ درجه فارنهایت) بالاتر از نقطه جوش نزدیكترین همپارجوشان، m - زایلن است و جداسازی آن در یك ستون تقطیر دارای ۱۶۰ سینی، اقتصادی است. جریان بالاسری ستون در این جداسازی، مخلوطی از m - و P -زایلنها, جریان پایین ستون، محتوی O -زایلن و آروماتیكهای C۹+ است. جریان ته مانده ستون، برای فراورش بیشتر به یك ستون دارای ۵۰ سینی فرستاده میشود تا O -زایلن ۹۹درصد از آروماتیكهای C۹+ جدا شود. جریان مخلوط m - و p -زایلن از بالای ستون تفكیك به واحد پاركس یا واحد تبلور فرستاده میشود تا m - زایلن از p - زایلن جدا شود. در فرایند پاكس شركت UOP ، از جذب سطحی p -زایلن بر روی یك جاذب غربال مولكولی استفاده میشود تا m - و p - زایلن از یكدیگر جدا شوند، جاذب به گونهای برگزیده می شود كه مولكولهای p - زایلن جذب سطحی میشوند و مولكولهای m - زایلن از بستر جاذب عبور میكند. بازیافتهای p -زایلن خالص در هرگذر به ۹۶ درصد میرسد در حالی كه در فرایند تبلور انجمادی بازیافت p -زایلنها بین ۶۰ تا ۶۵ درصد است. معمولا p -زایلن به كمك p -دی اتیل بنزن یا مخلوطی از همپارهای دی اتیل بنزن از جاذب، عریانسازی میشود. در فرایند UOP از یك طرح شبیهسازی شده با جاذب متحرك بستر استفاده میشود. در صورتی كه از تبلور جزء به جزء برای جداسازی استفاده شود، جریان بالاسری واحد تفكیك جزء به جزء كه مخلوطی از m - و p - زایلن است، به عنوان خوارك به واحد تبلور فرستاده میشود تا m - و p - زایلنها از یكدیگر جدا شوند. نقطه انجماد p - زایلن ۳.۱۳درجه سانتیگراد (۹.۵۵درجه فارنهایت) است در حای كه m - زایلن در ۹.۴۷-درجه سانتیگراد(۲.۵۴-درجه فارنهایت) منجمد میشود. در شكل (۴) نمودار جریان ساده فرایند استخراج ارایه شده است. خوراك زایلنها خشك شده، تا حدود ۴۰- درجه سانتیگراد (۴۰- درجه فارنهایت) سرد میشود و سپس به دستگاه تبلور مرحلهای فرستاده میشود. از گاز اتیلن به عنوان ماده سردساز در تبادلگرهای گرمایی مجهز به سطوح تراشیده كه غیرمستقیم خنك میشوند استفاده میشود و مخلوط در مرحله اول تبلور تا ۶۰- درجه سانتیگراد (۵۰- درجه فارنهایت) و در مرحله دوم آن تا ۶۸-درجه سانتیگراد (۹۰-درجه فارنهایت) خنك میشود. جریان خروجی از مرحله دوم واحد تبلور به واحد مركز گریز مجهز به كاسههای توپر و مشبك هدایت میشود تا بلورهای پارازایلن از مادر آب جدا شوند. عملیات این واحد مركزگریز از لحاظ آثار هزینهای بسیار مهم است، زیرا این عملیات، نقش تعیین كنندهای در هزینههای خالصسازی و شرایط سردسازی فراگیر بعدی این جداسازی دارد. بلورهای p -زایلن جدا شده در واحد مركزگریز در یك سری مراحل حل كردن ناكامل، تبلور مجدد، و واحدهای مركزگریز، خالص میشوند و در هر مرحله حل كردن و تبلور مجدد، دما افزایش پیدا میكند و مایع صاف شده هر مرحله به مرحله قبلی بازگردانیده میشود. در این عملیات كه با جریان ناهمسو صورت میگیرد، فرآوردههای p -زایلن بسیار خالصی در مرحله آخر تولید میشود. جریان مایع صاف شده غنی از m - زایلن به عنوان منبع خوراك به واحد همپارش زایلن، و یا برای اختلاط و تهیه بنزین، فرستاده میشود. چنانچه نیازبه p - زایلن ایجاب كند میتوان جریان غنی از m -زایلن واحد تبلور و جریان o -زایلن ستون تقطیر را در یك فرایند همپارش زایلن به پارازایلن تبدیل كرد. كاتالیزگر مورد استفاده، زئولیت همراه با فلز نانجیب است كه شركت موبیل آن را تهیه كرده است. منبع خوراك غنی از آروماتیكها با هیدروژن مخلوط شده و تا درجه سانتیگراد (۸۰۰-۷۰۰ درجه فارنهایت) ۴۲۵-۳۷۵ گرم میشود و سپس وارد یك واكنشگاه ثابت بستر حاوی كاتالیزگر با فلز غیرنجیب، تحت فشار حدود ۱۵۰ psig (۱۰۳۴ كیلو پاسكال) میشود. این مخلوط تا نزدیكی تركیب تعادلی بین o -، m -، p - زایلنها همپارش میشود . زایلنها، پس از خنك شدن، در یك جداكننده سریع از گاز غنی از هیدروژن، و در چند ستون تقطیر از سایر هیدروكربنها، جدا میشوند. جریان غنی از زایلن به عنوان خوراك به واحد تبلور p -زایلن و یا واحد پاكس برگشت داده میشود. از فرایندهای همپارش دیگر، برای به حداكثر رسانیدن تولید پارازایلن استفاده میشود. در این فرایندها o - و m - زایلنها همپارش میشوند و اتیل بنزن به زایلنها تبدیل می شود . برای تبدیل هیدروكربنهای آروماتیكی كه حاوی دو یا چند اتم كربن در زنجیرهای جانبی میباشند، معمولا از فرایند دو مرحلهای استفاده میشود كه در مرحله اول آن، هیدروژندار كردن جزیی و در مرحله دوم آن هیدروژنزدایی صورت میگیرد و میتوان از فرایند یك مرحلهای نیز استفاده كرد.كاتالیزگرها، سیلیس- آلومین حاوی مقدار كمی پلاتین، یا سیلیس- آلومین غربال مولكولی میباشند. غلظت تعادلی در پارازایلن حاصل در جریان خروجی حدود ۲۴ درصد است. بنزن. عمدهترین منبع بنزن واحد رفرمینگ كاتالیزی پالایشگاه است ولی مقادیر قابل توجهی بنزن از آلكیلزدایی تولوئن با هیدروژن حاصل میشود. جریان فرایند برای واحد آلكیلزدایی با هیدروژن ( HAD ) نیز شبیه جریان فرایند یك واحد همپارش است. خوراك این واحد میتواند تولوئن و یا مخلوط تولوئن با زایلنها باشد. این خوراك تا ۶۳۰ درجه سانتی گراد (۱۱۷۵ درجه فارنهایت) گرم میشود و تحت فشار ۶۰۰ psig (۴۱۴۰ كیلو پاسكال) به یك واكنشگاه ناكاتالیزی (۲۰ L.D> ) فرستاده میشود و آلكیلزدایی گرمایی تولوئن و زایلنها در مدت اقامت ۲۵ تا ۳۰ ثانیه انجام میپذیرد. مرحله هیدروژندار كردن در واكنش آلكیلزدایی بسیار گرمازاست Btu] ۲۲۰۰۰ به ازای هر lb-mol هیدروژن مصرف شده ( cal.g-mole ۱۲۲۰۰درجه) [ و دما از طریق تزریق هیدروژن به تبدیل تقریبی ۹۰ درصد آروماتیكهای موجود در خوراك منجر میشود كه به صورت گزینشی ۹۵ درصد به بنزن تبدیل میشود. مقدار مختصری بسپار، عمدتا دیفنیل، نیز تولید میشود. مقدار مختصری هیدروژن سولفید یا كربن دی سولفید به خوراك افزوده میشود تا از خوردگی فاجعهآمیز لوله های كوره پیشگیری شود. همچنین مقدار اندكی از بسپار بازگردانیده میشود تا تشكیل بسپار به حداقل برسد .

تولید تركیبات سیر نشده

هرچند مقدار عمدهای از اولفینهای ۳ C و ۴ C در واحد كراكینگ كاتالیزی سیال بستر پالایشگاه و مقداری اولفینهای ۲ C و ۳ C در واحدهای كراكینگ كاتالیزی و ككسازی تولید میشوند، ولی كراكینگ نفتگاز و نفتا با بخار آب، مهمترین فرایند تولید طیف وسیعی از هیدروكربنهای سیر نشده برای مصارف پتروشیمیایی است و اتیلن را میتوان از كراكینگگرمای اتان و پروپان نیز به دست آورد. كراكینگ با بخار آب، كراكینگ گرمایی و رفرمینگ هیدروكربنها با بخار آب در فشار پایین و دمای بالا و مدتهای اقامت بسیار كوتاه (معمولا كمتر از یك ثانیه) است. هیدروكربن با بخار آب، به نسبت وزنی بخار به هیدروكربن مساوی ۲.۰ تا ۸.۰ مخلوط میشود و به كوره كراكینگ با بخار آب وارد میشود. مدتهای اقامت در منطقه كراكینگ بین ۳.۰ تا ۸.۰ ثانیه، دمای خروج از مارپیچ ۷۶۰ تا ۸۴۰ درجه سانتیگراد (۱۴۰۰ تا ۱۵۰۰ درجه فارنهایت)، و فشار خروجی از مارپیچ بین ۱۰ تا ۲۰ psig ( kpa ۱۳۸-۶۹) است. جریان خروجی از مارپیچ به سرعت تا دمای ۳۲۰ درجه سانتیگراد (۶۰۰ درجه فارنهایت) خنك میشود تا واكنشهای كراكینگ و بسپارش متوقف شوند. در طرحهای جدید سیستم كراكینگ با بخار آب، از تبادل گرما در مولد بخار و یا تبادلگر گرمایی در خط انتقال با افت فشار كم استفاده میشود تا دمای خروجی از مارپیچ به سرعت كاهش یافته و گرمای بیشینه بازیافت شود. جریان خروجی از كوره كه خنك شده است به واحد تفكیك اصلی فرستاده میشود تا در آنجا به یك جریان گاز و یك جریان مایع بر حسب نقاط جوش تفكیك شود. گازها از طریق تراكم و تفكیك در فشار بالا به تك تك اجزای مورد نظر تفكیك می شود. جریانهایی كه در دمای پایین، دو بار تقطیر میشوند باید كاملا خشك شوند تا آب به طور كامل جدا شود و از تشكیل یخ و هیدرات پیشگیری شود. پارافینهای حاصل از موم (واكس) زدایی پایه روغنهای روانسازی، غالبا با بخار آب كراكینگ میشوند تا طیف وسیعی از اولفینهای خطی، معمولا حاوی ۱۱ تا ۱۶ اتم كربن در مولكول، تولید شود. با توجه به این كه هدف این عملیات، كمینه كردن اولفینهای دارای وزن مولكولی سنگین است، كراكینگ با بخار آب در شرایط ملایم انجام میشود.همانند كراكینگ كاتالیزی، واكنشها در جهت گسستن زنجیره پارافینی در زند نزدیكی مركز آن و تشكیل یك مولكول پارافین و یك مولكول اولفین انجام میشوند. شرایط عملیاتی نوعی در جدول (۳) ارائه شده است . میزان خلوص منبع خوراك اثر عمدهای بر كیفیت فرآورده دارد. پترولاتوم (مومهای میكروبلورین با وزن مولكولی بالا) حاصل از مومزدایی پایه روغنهای روانسازی، حاوی ۸۵ تا ۹۰ درصد پارافینهای راست زنجیر یا شاخهدار با باقیمانده نفتنی و آروماتیكی است. آروماتیكها به طرز خاصی نامطلوبند و جریان موم باید پیش از استفاده به عنوان خوراك در دستگاه كراكینگ با بخار، روغنزدایی شود. با انتخاب یك منبع خوراك با نقطه جوش آغازی بالاتر از نقطه جوش پایانی فرآورده مورد نظر، نه تنها بهرهتولید اولفینهای مورد نظر افزایش مییابد بلكه میتوان اولفینهای تولیدی را به روش تقطیر از پارافینهای ورودی جدا كرد. یك جریان فرآورده نوعی حاوی بیش از ۸۰ درصد مونواولفینها است كه تنها بخش كوچكی از آن كمتر از ۱۱ اتم كربن و یا بیشتر از ۱۶ اتم كربن دارد. مونو اولفینهای خطی در چند فرایند كاتالیزی نیز تهیه میشوند. فرآیند كلی، تشكیل شده است از این واحد هیدروژن زدایی كاتالیزی در فاز بخار كه به دنبال آن یك واحد استخراج قرار دارد كه در آن اولفینهای خطی به روش جذب روی یك بستر متشكل از یك ماده جاذب جامد، از هیدروكربنهای پارافینی تفكیك میشوند. اولفینها به كمك یك هیدروكربن زودجوشتر از فرآورده اولفینی، واجذب میشوند، تا جداسازی فراورده اولفین از هیدروكربن واجذب كننده آسانتر شود. هیدروكربن واجذبكننده به قسمت استخراج بازگردانیده میشود. فرآورده اولفین حاوی حدود ۹۶ درصد وزنی اولفین خطی است كه حدود ۹۸ درصد آن مونواولفین است. تقریبا ۹۳ درصد وزنی پارافینهای خطی موجود در خوراك، به اولفینهای خطی تبدیل میشوند.

پارافینهای سیر شده

پارافینهای نرمال: پارافینهای نرمال به روش جذب فاز بخار برشهای نفتی بر روی غربالهای مولكولی با میانگین تخخل ۵ آنگستروم به دست میایند. یك نمودار جریان ساده شده این فرایند برای فرایند جذب اكسون در شكل (۶) نشان داده شده است. جذب در فاز بخار در فشارهای ۵ تا ۱۰ psig (۳۵ تا ۶۹كیلو پاسكال) و در دمای ۳۰۰ تا ۳۵۰ درجه سانتی گراد (۵۷۵ تا ۶۵۰ درجه فارنهایت) انجام میشود. آمونیاك برای واجذب پارافینهای نرمال استفاده می شود. عملیات نیمه مداوم با استفاده از دو بستر غربال مولكولی ۵ آنگستروم این امكان را میدهد كه یك بستر برای جذب به كار گرفته شود و بستر دیگر در حال واجذب باشد. غربال مولكولی به تدریج ظرفیت خود را به دلیل آلودگی با فرآوردههای بسپاری از دست میدهد كه آنگاه با احتراق كنترل شده هیدروكربنهای سنگین احیا میشود. معمولا احیا پس از ۱۲ ماه فعالیت غربال مولكولی انجام میپذیرد. بزرگترین تقاضا برای پارافینهای نرمال، تولید شویندههای فروپاشی پذیر به روش زیستی * است كه در تهیه آن از پارافینهای راست زنجیر با ۱۱ تا ۱۴ اتم كربن استفاده می شود. پارافینهای حلقوی. پارافینهای حلقوی معمولا از هیدروژندار كردن آروماتیكهای مربوطه تهیه میشوند. سیكلوهگزان از هیدروژندار كردن بنزن به دست میآید. در این رابطه فرایندهای متعددی به ثبت رسیدهاند. هیدروژندار كردن بنزن بر روی پلاتین یا نیكلرانی بر روی پایه آلومین یا سیلیس- آلومین صورت میگیرد. هیدروژندار كردن، یك واكنش شدیدا گرمازاست و به ازای هر پوند بنزن تبدیل شده به سیكلوهگزان، ۱۱۵۰ Btu ( kcal.kg ۶۴۰) گرما ایجاد میشود. دمای واكنشگاه از طریق بازگردانی و تزریق بخشی از فرآورده سیكلوهگزان به درون واكنشگاه تنظیم میشود. تترالین و دكالین از هیدروژندار كردن نفتالن با استفاده از همان كاتالیزگری كه برای تولید سیكلوهگزان به كا میرود تهیه میشود. در این حالت بنزوتیوفن، یك ناخالصی رایج در نفتالن است كه موجب كاهش سریع فعالیت كاتالیزگرهای نیكل و پلاتین میشود. در این شرایط، لازم است از كاتالیزگر كبالت- مولیبدن كه برای فعال شدن، از پیش سولفیددار شده است، استفاده شود.

مراجع

۱. D.B . Broughton, and Asselin, G. F., The Proceedings of the Seventh World Petroleum Congress, Vol.۴,۶۵-۷۳ (۱۹۶۷).

۲. Hydrocarbon Process. ۵۹(۹), ۲۰۳-۴ (۱۹۸۰).

۳. Hydrocarbon Process. ۵۹(۱۱),۱۸۵ (۱۹۸۰).

۴. J. R. Mowry, Handbook of Petroleum Refining Processes, R. A. Meyers, ed. (Graw- Hill Book co., New York, NY, ۱۹۸۶), pp. ۱۰-۱۱, ۱۰-۱۲.

۵. Personal Communication, M.K. Lambert, ۱۹۸۳.

۶. J.H. Prescott, Chem. Eng. , ۱۳۸-۱۴۰ (June ۱۹۶۹).

۷. H. C. Schutt and S. B. Zdonik, Oil Gas J.۵۴(۷), ۹۸ (۱۹۵۶).

۸. C. L. Thomas, Catalytic Processes and Proven Cotalysts (Academic Press, New York, ۱۹۷۰).

* biodegradable

منبع : مجله گسترش صنعت

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

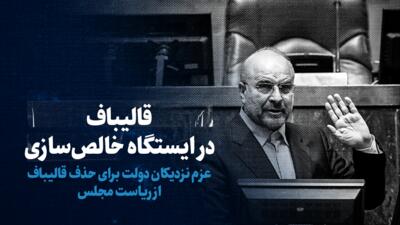

ایران حماس دولت سیزدهم رافائل گروسی دولت رئیس جمهور رهبر انقلاب اصفهان مجلس شورای اسلامی شورای نگهبان مجلس زنان

تهران زلزله پلیس هواشناسی شهرداری تهران بارش باران حجاب قتل آموزش و پرورش فضای مجازی شهرداری وزارت بهداشت

مسکن خودرو قیمت مسکن مالیات سایپا قیمت طلا قیمت دلار ایران خودرو قیمت خودرو بازار خودرو بانک مرکزی حقوق بازنشستگان

نمایشگاه کتاب تئاتر تلویزیون سینما دفاع مقدس سریال سینمای ایران نمایشگاه کتاب تهران موسیقی کتاب صدا و سیما

دانش بنیان اینوتکس دانشگاه آزاد اسلامی

اسرائیل رژیم صهیونیستی غزه فلسطین رفح جنگ غزه روسیه چین نوار غزه ترکیه اوکراین طوفان الاقصی

پرسپولیس فوتبال استقلال لیگ برتر ذوب آهن لیگ قهرمانان اروپا نساجی لیگ برتر فوتبال ایران بازی لیگ برتر ایران سپاهان جواد نکونام

اپل هوش مصنوعی سامسونگ ناسا آیفون گوگل مایکروسافت باتری فضا فضاپیما

بیماران خاص استرس رژیم غذایی کاهش وزن بیمه زیبایی دندانپزشکی فشار خون