سه شنبه, ۱۱ اردیبهشت, ۱۴۰۳ / 30 April, 2024

مجله ویستا

عملیات لیزرپینینگ وتاثیر آن در بهبود خواص مکانیکی فلزات

Shot Peening نسبتاً ارزان بوده و تجهیزات آن بسیار قدرتمند است بعلاوه می تواند برای ناحیه های بزرگ یا کوچک مورد استفاده قرار گیرد اما عملیات Sp محدودیت هایی دارد .

در تعیین تنش های پسماند تولید شده ، فرآیندSp تا حدودی نیمه مقداری (Semi – quantitative ) بوده و به نوار یا اندازه گیر فلزی ( مدل اندازه گیر آلمن ) جهت تعیین شدت Sp وابسته است . اول آنکه در این اندازه گیری ها ، ضمانتی نیست که شدت Sp درسراسر اجزای پینینگ شده یکنواخت باشد .

دوم آنکه عمق تنش های پسماند فشاری محدود است و معمولاً از mm ۲۵ . ۰ در فلزات نرم مانند آلیاژهای آلومینیم بیشتر نیست و در فلزات سخت تر کمتر است .

سوم آنکه : عملیات پینینگ ، زبری سطح را نتیجه می دهد ( بویژه در فلزات نرمی مانند آلومینیم ) این زبری لازم است که در فرآیند هایی که با سایش همراه است در اثر لایه های فشاری برطرف شود .

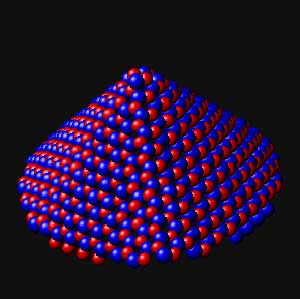

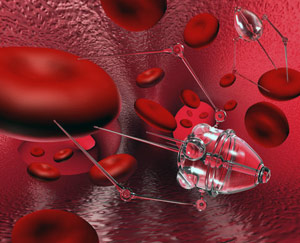

تکنولوژی فرآیند جدیدی بنام فرآیند شوک لیزر (Laser Shock Processing :Lsp) معروف به لیزر پینینگ(Laser Peening : LP) می تواند تنش های پسماند با عمق بیشتری در سطح فلزات ایجاد کند.

این کار بوسیله توان بالای (High – Power , Q-Switched ) پالس لیزر Pulse ) (Laser انجام می شود . توانایی باریکه پالس لیزر در تولید امواج شوک برای اولین بار نزدیک به سال ۱۹۶۰ کشف گردید.

مطالعات بعدی شرایط را برای افزایش دامنه امواج تنش فراهم کرد وامکان تغییر شکل پلاستیک در سطح هدف فلز را ایجاد کرد

لیزر پینینگ برای اولین بار در آزمایشگاه Battelle در حدود ۱۹۶۵ انجام شد . اما به علت قابلیت اطمینان کم ، نیاز به سرعت باز خورد بالا و توان متوسط بالای لیزر تجاری نشد . پس از آن هیچگونه اطلاع رسانی علمی درباره لیزر پینینگ نبود تا اولین کاربرد تجاری لیزر پینینگ در سال ۱۹۹۷ در مورد بهبود آسیب ماده خارجی ، روی لبه جلو تیغه پروانه برای توربو موتور یک هواپیمای نظامی مطرح شد .

توانایی های لیزر پینینگ در چند سال گذشته رشد فوق العاده ای کرده است . آخرین پیشرفتهای چشمگیر درجهت تجاری نمودن تکنولوژی لیزر پینینگ شامل همکاری منحصر به فرد ، شرکت بهبود فلزات (Metal Improvement Company : MIC ) ، آزمایشگاه ملی لیورمورلارنس(Lawrence Livermore National Laboratory : LLNL ) ودانشگاه کالیفرنیا (UC.Davis ) به ترتیب زمان است MIC. ، جهت ایجاد شرکت تحقیقاتی (CRADA) با LLNL طی قرار دادی سرمایه گذاری کرد . CRADA ، بروی کاربرد تغییر شکل سطح فلز با استفاد از تکنولوژی لیزر در حالت جامد متمرکز شد ، البته اینروش برای اولین بار در صنایع نظامی بکار برده شده بود .

توسعه موفقیت آمیز لیزر پینینگ منجر به تجاری شدن آن توسط MIC گردید . LLNL تکنولوژی لیزر را بهبود بخشید و منبع پالس لیزر را قابل اطمینان ساخت و سرعت تکرار لیزر را تا ۱۰ برابر سریعتر از گذشته قابل دسترس نمود . این افزایش در سرعت باز خورد (Repetition rate ) زمان مورد نیاز عملیات لیزر پینینگ کاهش می دهد و در نتیجه بازدهی کار افزایش می یابد و هزینه مورد نیاز کاهش می یابد .

یک گروه در دانشگاه کالیفرنیا روش های پیشرفته اندازه گیری تنش های پسماند را گسترش داد و نیز این روش را در دانستن پارامترهای گوناگون لیزر پینینگ بکار گرفت . دانشگاه کالیفرنیا تستهای مکانیکی و توصیفات ساختار میکروسکوپی را بهبود داد و مدلهای ساختاری را برای رسیدن به پیشرفتهای بیشتر ایجاد کرد .

در مه ۲۰۰۲MIC , تولید سیستم های لیزر پینینگ را با ایجاد کارخانه ای مشترک با LLNL آغاز کرد . این کارخانه در طول ۸ ماه ساخته شد. پس از آن MIC قرار دادی را از یک سازمان هوا فضایی (OEM) جهت عملیات لیزر پینینگ روی اجزاء دوارتیتانیومی بحرانی یک توربوموتور تجاری دریافت کرد .

پس از چهار ماه از شروع به کار گروه ، سیستم لیزر پینینگ برای کاربرد ۲۴ ساعته در ۵ روز از هفته آماده شد.

این لیزر دارای قدرت آتش جاری بالاست که برای بیش از ۰۰۰/۱۰۰مرتبه در روز تنظیم شده است . در مجموع سیستم لیزر پینینگ ثابت کرده که قوی و قابل اطمینان در مواجه با نیازهای صنایع موتورهای توربینی است و نیز FAA ( آژانس فدرال هوایی ایالات متحده ) نیز آن را قانونی نموده است .

در اواسط سال ۲۰۰۲ ، با توجه به نتایج درخشان گروه در اولین سیستم لیزر پینینگ ، OEM به آنها جهت عملیات لیزر پینینگ دیگر اجزاء دوارتیتانیومی در توربوموتورها سفارش داد و MIC برای تولید سه سیستم لیزر پینینگ دیگر ماموریت یافت . دو سیستم لیزر پینینگ با کاربرد توان بالا در مارس ۲۰۰۳ با موفقیت ساخته شد و سیستم دیگر برای ساخت تا سپتامبر ۲۰۰۳ زمانبندی گردید .

پس از آن هر روز کاربردهای بیشتر عملیات لیزر پینینگ در بهبود خواص فلز و خستگی آشکارتر می شود .

لیزرشوک پینینگ که معمولاً به لیزر پینینگ معروف است ، می تواند عمقی حدود mm ۱ و لایه تنش های پسماند فشاری در آلیاژ آلومینیم تجاری ایجاد کند که بطور مهمی خستگی را بهبود می دهد به علاوه لیزر پینینگ نشان می دهد که بطور مهمی در سختی سطح و بهبود خواص مکانیکی برخی از قطعات فلزی تجاری در دسترس موثر است مانند: فولاد کربن دار ، فولادهای زنگ نزن و چدن ها ، آلیاژهای آلومینیم و تیتانیوم و سوپر آلیاژهای نیکل. با این حال انجام این عملیات نیاز به بررسی و تحقیق بیشتری دارد .

اولین تحقیقات توسط یک گروه آمریکایی بروی فیزیک لیزر ، تولید شوک موج و تحقیق روی کاربرد فرآیند در دهه ۷۰ انجام شد . این فعالیت ها بعدها توسط یک گروه فرانسوی نیز پیگیری گردید . هدف هر دو گروه نظام مند کردن تحقیقات مهندسی و آنالیز راهی برای استفاده از این روش در خستگی و تا حدودی هم خوردگی ( که مسئله اصلی متالوگرافی است ) بوده است . فیزیک متالورژیکی فرآیند لیزر پینینگ هنوز بطور عمیق بررسی نشده است ، با این حال تحقیقات گذشته و مقاله های نوشته شده ، منبع مفید و اصلی اطلاعات جهت توضیح این پدیده است .

آزمایشات اضافی بر بررسی رفتار Scc ، توسط لیزر پینینگ انجام شده است . نتایج این آزمایشات نشان می دهد که لیزر پینینگ به طور قابل قبولی در بهبود رشد ترک موثر است زیرا ترک هایی که به ناحیه لیزر پینینگ شده رسیده بودند . در این ناحیه متوقف شدند.

تهیه و تنظیم:عرفان خسرویان

منبع : ایرانیکا

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

خلیج فارس مجلس حجاب مجلس شورای اسلامی روز معلم بودجه شورای نگهبان دولت سیزدهم مجلس یازدهم جمهوری اسلامی ایران قالیباف جهان

پایتخت سلامت تهران شهرداری تهران هواشناسی فضای مجازی شورای شهر شورای شهر تهران سیل قتل پلیس وزارت بهداشت

خودرو ارز دولت قیمت دلار ایران خودرو قیمت خودرو مالیات دلار بازار خودرو بانک مرکزی قیمت طلا مسکن

مهران مدیری تلویزیون سریال رسانه تئاتر سینمای ایران فیلم سینما موسیقی سریال پایتخت

سازمان سنجش انتخاب رشته

غزه جنگ غزه رژیم صهیونیستی فلسطین آمریکا حماس روسیه عربستان نوار غزه اوکراین ترکیه عراق

فوتبال استقلال پرسپولیس سپاهان تیم ملی فوتسال ایران تراکتور فوتسال بازی وحید شمسایی باشگاه پرسپولیس باشگاه استقلال لیگ برتر

هوش مصنوعی اپل اینستاگرام همراه اول تبلیغات گوگل ایرانسل فناوری روزنامه آیفون

ویتامین مواد غذایی سازمان غذا و دارو طول عمر سلامت روان بارداری پرستار دندانپزشکی هندوانه