سه شنبه, ۲۵ اردیبهشت, ۱۴۰۳ / 14 May, 2024

مجله ویستا

چگالی بالای فنرهای زر

با ارتقای کاظمی مدیرعامل سابق زر به وزارت رفاه، در آذرماه ۱۳۸۴ سیدمحسن شمس بر این مسند مینشیند و تحولات عمدهای را در این کارخانه قدیمی صنعت کشور بهوجود میآورد. از جمله این تحولات، تعدیل نیروی انسانی از ۶۲۰ نفر به ۴۲۰ نفر و افزایش نمایندگیهای فروش از ۱۴به۱۲۰ واحد است.

از ویژگیهای عمده فنرسازی زر صادرات به سه قاره و کشورهایی همچون آلمان، بلژیک، یونان، ترکیه، عمان، امارات، عربستان، لبنان، کویت، عراق، افغانستان، اتیوپی و سوریه است و موفق شده که در سال ۱۳۸۳ بهعنوان صادرکننده نمونه برگزیده شود.

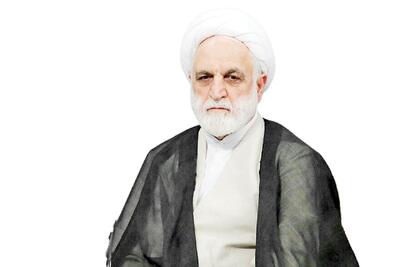

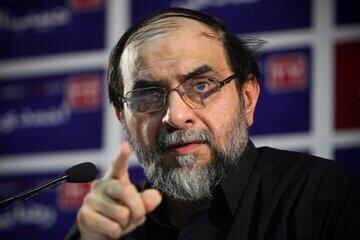

سیدمحسن شمس متولد ۱۳۴۸ تهران است. اطلاعات بیشتر درباره شمس و فنرسازی زر را در این گفتوگو بخوانید:

▪ آقای مهندس، این روزها چگالی اخبار مربوط به فنرسازی زر بسیار بالاست. کارخانههای زر خمین و گلپایگان کلنگزنی شده و کارخانه زر سیستان در آستانه افتتاح است. ضمن تبریک به شما و همکارانتان ابتدا کمی از زندگینامه کاری و تحصیلیتان بگویید و این که چطور شد پس از رفتن آقای کاظمی در کسوت وزیر رفاه، حکم سیدمحسن شمس را برای مدیرعاملی فنرسازی زر زدند؟

ـ لیسانس مهندسی مکانیک هستم و فوق لیسانس مدیریت بازرگانی بینالملل از دانشگاه کمپن آلمان. کارم را از فولاد مبارکه اصفهان شروع کردم. در واقع پس از دوره لیسانس در سال ۱۳۷۲ بود که به فولاد رفتم. اواخر سال ۱۳۸۰وارد کیشخودرو شدم، بهعنوان مدیرعامل و عضو هیئتمدیره. تا سال ۱۳۸۳ آنجا بودم و اواخر همان سال به گروه سایپا آمدم.

▪ سؤال پیش میآید که نسبت صنعت فولاد با کیشخودرو چه بود که ناگهان این تغییر فاز پیش آمد؟

ـ به صنعت فولاد علاقهمند بودم و احساس میکردم میتوانم منشأ خدمت باشم اما بنا به شرایطی میبایست به تهران میآمدم و با ارتباطاتی که با بانک صنعت و معدن و آقای مهندس رادنیا داشتم، به کیشخودرو رفتم. خلاصه این که سابقه آشنایی من با صنعت خودرو به سال ۱۳۸۰ بازمیگردد که ابتدا عضو هیئتمدیره کیشخودرو بودم و پس از شش ماه بهعنوان مدیرعامل مشغول شدم و در سال ۱۳۸۳ به دعوت آقای مهندس قلعهبانی وارد سایپا شدم.

▪ به چه سمتی؟

ـ بهعنوان مشاور مدیرعامل، تا این که در برج نهم سال ۱۳۸۴ به فنرسازی زر آمدم. در مدت یک سالی که خدمت آقای قلعهبانی بودم، شخصا علاقه داشتم بیشتر با گروه سایپا آشنا شوم. تا روزی که آقای کاظمی( مدیرعامل سابق زر) ارتقا پیدا کردند و به وزارت رفاه رفتند. در طول یک سالی هم که در سایپا بودم از طرف سازمان گسترش پیشنهاد شرکت تراکتورسازی (ون ایران) در ونزوئلا مطرح شد، به آنجا رفتم اما در نهایت به دستور آقای مهندس قلعهبانی به شرکت زر آمدم.

▪ تا چه حد با صنعت فنرسازی آشنا بودید؟

ـ پیش از آمدنم به زر تا حدودی با فنرسازی آشنا بودم اما با نوع فعالیتهای این صنعت آشنایی کامل نداشتم. وقتی به زر آمدم، دو سه ماه اول شبانهروز وقت صرف کردم تا فرایندهای کاریاش را بشناسم. استانداردهای جهانی فنرسازی زر را استخراج و زر را با این استانداردها و نیز با شرکتهای رقیب داخلی و خارجی مقایسه کردم. این مطالعات نقش مهمی در پیشبرد اهداف ایفا کرد.

▪ این مطالعات را برای خودتان انجام دادید؟ آیا اطلاعات قبلی درباره شرکت جایی ثبت و مکتوب نبود؟

ـ ما اطلاعات مکتوب مناسبی در زر نداشتیم. اگر هم اطلاعاتی بوده، دوستان و همکاران در ذهن خود داشتند.

▪ بالاخره هر بار مطالعه و تحقیق نیازمند زمان و هزینه است. آیا حاصل این مطالعات را برای نسل بعدی مدیریت ثبت و مکتوب کردهاید؟

ـ بله، امروز همه آن اطلاعات ثبت شده و شما با یک کلیک میتوانید به تمام آنها دسترسی پیدا کنید. به این نتیجه رسیدم که شرکت در نقطه بسیار خطرناکی قرار گرفته است: دو پرونده حقوقی در بانک و میزان قراردادها با خودروسازان و خرابی پی در پی ماشینآلات خطوط، عدم راه اندازی خط فنرلول، عدم راه اندازی زر سیستان و...

▪ ولی ظاهرا شرکت فنرسازی زر پویایی خود را در صادرات نشان داده و یک سال بهعنوان صادرکننده نمونه انتخاب شده بود.

ـ بله، کاملا. البته این پویایی در بخش صادرات ادامه داشته است که توضیحاتی خدمت شما خواهم داد.

ما اکنون سه دسته مشتری داریم و الان برای دسته چهارم در حال برنامهریزی هستیم. دسته اول خودروسازان داخلی هستند شامل سایپا، ایرانخودرو، گروه بهمن، سایپادیزل، ایرانخودرودیزل و زامیاد. خودروسازان متفرقهای همچون گروه فتح نیز هستند. زمانی که من به زر آمدم تنها قراردادمان با گروه بهمن بود به مبلغ ۷ میلیارد ریال. دسته دوم مشتریان ما بازار قطعات یدک داخل (Aftermarket) است. دسته سوم، مشتریان صادراتی هستند که در این زمینه شرکت توانسته بود در سال ۱۳۸۳ بهعنوان صادرکننده نمونه معرفی شود. در مورد دسته دوم باید عرض کنم زمانی که اواخر برج ۹ (سال ۱۳۸۴) به زر آمدم، فروش شرکت به بازار یدک در مدت ۹ ماهه سال تنها ۷۰۰ تن بود. از طرف دیگر با دو نمایندگی فروش دچار مشکل حقوقی شده بودیم؛ از یکی حدود ۱۰۰میلیون تومان و از دیگری ۵۰۰میلیون تومان طلب داشتیم که مشکلاتی در وصول ایجاد شده بود. در حوزه صادرات شیب مثبت و خوبی پیش رو داشتیم؛ با این که یکی از مشتریان (لبنان) نیز بدهی ۵۰۰ هزار دلاری خود را نداده بود.

دسته چهارم مشتریان که در حال برنامهریزی برای آنها هستیم، خودروسازان خارجیاند که هم اکنون پس از تأیید خط شرکت از طرف آنها و بحثهای قیمت، نمونههای ساختهشده ارسال شدهاند و در حال گذراندن تست عملی هستند.

هنگامی که به زر آمدم کارها را دستهبندی کردم؛ گفتم ما بهعنوان تولیدکننده مواد اولیه میخریم، ارزش افزودهای ایجاد میکنیم و سپس محصول نهایی را میفروشیم. شرایط فروش را توضیح دادم. در بخش فرایندهای تولید با مطالعاتی که انجام دادیم و براساس آمارهای به دست آمده به این نتیجه رسیدیم که وضع ماشینآلات زر بسیار بغرنج است؛ به طوری که تقریبا ۲۵ درصد از زمان توقف خط بهعلت خرابی ماشینآلات بود. در کارخانه تورشن سرمایهگذاریهای مختلف در زمانهای مختلف انجام شده بود که اغلب کامل به بهرهبرداری نرسیده بود. برای مثال خط تولید تورشن پژو ۴۰۵ خریداری شده بود اما قراردادی برای تولید وجود نداشت. در مورد خط فنرلول دستگاه خریداری شده بود اما راهاندازی نشده بود بنابراین در حوزه تولید و ماشین آلات نیز وضعیت نابسامان بود.

در حوزه نیروی انسانی، مقایسه ای بین زر، رقبای داخلی و خارجی انجام دادم و متوجه شدم که مازاد نیرو داریم.

▪ مگر سایپا با زر قرارداد نداشت؟

ـ نه، سایپا با زر قرارداد باز نداشت. مدت قراردادها تمام شده بود و پیگیری برای تداوم آن به نتیجه نرسیده بود. واقعیت این است که از زمانی که قرار شده بود آقای کاظمی به وزارت رفاه بروند پیگیری کارها قدری کند شده بود. خوب شاید هم طبیعی بود.

▪ یعنی زمانی که شما به زر آمدید چند نفر پرسنل وجود داشت و مطالعه شما چند نفر را بهینه میدانست؟

ـ زمانی که من آمدم ۶۲۰نفر شاغل بودند؛ در حالی که مطالعات ما نشان میداد حداکثر ۴۵۰نفر نیروی کار نیاز است. از طرفی شرکت دارای برند معتبر و قوی بود و سزاوار نبود بیش از این معطل شود بنابراین اولین کاری که در زر انجام دادم این بود که چارت سازمانی بزرگ شرکت را که مشتمل بر ۱۳ معاونت و مدیریت مستقل بود، تعدیل کردم. تعدادی از معاونتها را در هم ادغام کردم و یکسری از ردههای سازمانی را تغییر دادم. مشکل دیگری که در زر از چند سال قبل بسیار حاد مینمود، نحوه تقسیم نیروها میان حوزههای تولید و ستاد بود؛ بهطوری که این نسبت ۵۰-۵۰ بود؛ در صورتی که برای یک شرکت تولیــدی که اتفاقا از نوع "کارگربر" است این نسبت باید ۷۰-۳۰ باشد، یعنی ۷۰ درصد نیروها در صف و ۳۰درصد در ستاد، بنابراین برنامهریزی کردیم تا این مسئله بهتدریج حل شود.

به ترتیبی که خدمتتان توضیح دادم، ما در حوزه فروش در طول ۹ماه، ۷۰۰تن فروخته بودیم و توانستیم در سه ماه آخر سال ۱۳۸۴ حدود ۱۴۰۰تن بفروشیم، البته منظورم فروش به بازار یدکی نمایندگیهاست. تا سال ۱۳۸۴ که به زر آمدم ۱۴ نمایندگی در سراسر کشور داشتیم که با فرستادن تیمهای بازاریابی به مراکز استانها و شهرستانها تعداد نمایندگانمان بهشدت رشد کرد. به این ترتیب فروش سال ۱۳۸۵ ما بیش از صددرصد نسبت به سال قبل رشد داشت. در سال ۱۳۸۶ همچنان تعداد نمایندگیها در حال افزایش است. ما امسال تا پایان آذرماه توانستیم رکورد سال ۱۳۸۵را هم بشکنیم و تا پایان سال با ۲۵ درصد رشد ۳۵۰۰ تن فروش خواهیم داشت.

▪ اشاره کردید به تیمهای تحقیقاتی که در شهرستانها نمایندگیها را گزینش میکردند. مگر شما سیستم فراخوان نمایندگی ندارید؟

ـ در صنعت فنرسازی رقابت بسیار شدید است. شرکت زر بهعنوان بزرگترین تولیدکننده فنر در کشور چه به لحاظ تناژ و چه به لحاظ تنوع جایگاه خوبی دارد اما واقعیت این است که در سالهای گذشته متقاضیان نمایندگی به شرکت مراجعه میکردند اما به دلایلی به سمت رقبا گرایش مییافتند. در شرایط جدید به مناطق مراجعه میکردیم تا سرعت کم گذشته را جبران کنیم. تیم بازاریابی میفرستادیم، استان به استان، شهر به شهر، در مناطق جستوجو میکردند و ارتباط برقرار میکردند. علت این که در بازار یدک عملکرد موفقی داشتیم ارتباط دوسویه و برد – برد با نمایندگیها بود؛ به حرفهایشان گوش دادیم و مسائلشان را حل کردیم. در پایان سال ۱۳۸۴ جشنی برای نمایندگان برگزار کردیم و به بهترین نماینده یک زانتیا هدیه دادیم. در سال ۱۳۸۵ نیز با حضور آقای مهندس قلعهبانی جشن دیگری برپا کردیم و به دو نماینده برتر مگان و به رتبههای بعدی ریو، پراید و سکه هدیه دادیم. سفرهای زیارتی به مکه مکرمه و سوریه نیز از دیگر جوایز بود.

▪ تعداد نمایندگان فعلی زر چند نفر است؟

ـ تعداد نمایندگیهای ما از ۱۴ واحد در سال ۱۳۸۴ به ۱۲۰ واحد رسیده و برنامه داریم که تا پایان سال آینده به ۲۰۰ نمایندگی برسیم.

▪ چه شرایط خاصی برای اخذ نمایندگی زر نیاز است؟

ـ متقاضی باید مغازهداربوده و ضمن خوشنامی و تخصص نسبی در این کار، فضای انبار مناسبی نیز داشته باشد.

▪ در این رابطه برد – برد چه سودی از سوی فنرسازی زر به نمایندگیها میرسد؟ آیا پورسانت دریافت میکنند؟

ـ نه، سیستم پورسانتی نیست. در حوزه بازار یدک چون قیمت در اختیار شرکت است، سود متعادلی را برای خود لحاظ میکنیم و محصولات را به نمایندگیها میدهیم و آنها هم سود فروش خود را خواهند برد.

▪ یعنی نمایندگان آزادند به هر قیمتی محصولاتتان را بفروشند و شما هیچ نظارتی ندارید؟

ـ نظارت مستقیم روی قیمت فروش نمایندگیها نداریم اما آنها بهدلیل رقابت شدید در بازار نمیتوانند قیمتها را بالا ببرند. رفتار بازار در مورد قیمت منطقی است.

▪ به این ترتیب مثلا اگر شما فنر تخت را به قیمت ۱۰۰هزار تومان به نمایندگیها دادید، نماینده اهواز میتواند ۱۵۰هزار تومان بفروشد و نماینده مشهد ۲۰۰هزار تومان؟

ـ البته نمیتوانند به این شدت اختلاف داشته باشند زیرا رقبای دیگری نیز در بازار هستند. در واقع بازار، قیمت را تعیین میکند. چون محصولات شرکت زر کیفیت بالاتری نسبت به رقبا دارد، قیمتش حدود ۱۰ درصد بالاتر است و مردم هم این اختلاف ۱۰ درصدی را میپذیرند.

▪ فکر نمیکنید این ۱۰ درصد اختلاف قیمت برای مردم ما که نسبت به قیمت حساس هستند مهم باشد؟ آیا فنرهای تخت و پارابولیک چینی در بازار وارد نشده؟ و اگر وارد شده آیا نتوانسته محصولات شما را تحت تأثیر قرار دهد؟

ـ این ۱۰ درصد بهعلت کیفیت بالاتر است و کاملا منطقی است. اخیرا مقداری کالای چینی وارد بازار شده اما چون ما هم مواد اولیهمان را از مبادی ارزان قیمت تهیه میکنیم و از طرفی قیمت تمامشده ما به نسبت کشورهای همسایه نزدیک پایینتر است، کالاهای چینی نمیتوانند در بازار خطر جدی ایجاد کنند؛ به شرط آنکه عوارض ورود فنر از عوارض ورود مواد اولیه فنر از هم تفکیک شوند. در حال حاضر مطابق قانون عوارض واردات فنر ۴۰درصد و عوارض واردات مواد اولیه فنر ۱۰ درصد است اما متأسفانه برخی از واسطهها برای منافع خودشان فنرهای چینی را بهعنوان مواد اولیه وارد کردهاند و به جای عوارض ۴۰درصدی، ۱۰درصد عوارض پرداخته اند. در این صورت ممکن است فنرهای چینی تا حدودی بازار را تحت تأثیر قراردهند.

▪ این تخلف را پیگیری نکردهاید؟

ـ نامههایی به وزارت بازرگانی و اداره گمرک فرستاده ایم ولی هنوز جوابی نداده اند.

▪ قانع نشده اند؟

ـ جوابی ندادهاند که متوجه شویم مشکل کجاست.

▪ آیا شما توانستهاید خود را با تغییرات تکنولوژیک سیستمهای تعلیق خودروهای سواری منطبق کنید؟ آیا فناوری جدیدی آوردهاید تا بتوانید در بازار بمانید؟

ـ تکنولوژی جدیدی که در تعلیق خودروهای سنگین آمده فنرهای بادی است که این فنرهای بادی متعلقات خاص خود را دارد. تغییر تکنولوژیک فنر به این صورت بوده که ابتدا فنرهای تخت استفاده میشد سپس فنرهای پارابولیک آمد و جدیدترین نسل مربوط به فنرهای بادی است.

در کشورهای فقیر دنیا هنوز خودروها از فنر تخت استفاده میکنند. در کشورهای اروپایی درجه دو خودروها با فنر پارابولیک تولید میشوند و کشورهای پیشرفته و اروپایی درجه یک از فنرهای بادی استفاده میکنند. در فنرهای بادی قسمتی وجود دارد که به آن فنر لینک میگویند. در حال حاضر ما تنها تولیدکننده فنرهای لینک در ایران هستیم. به این ترتیب توانستهایم با رشد تکنولوژی تا حدودی موقعیت خود را حفظ کنیم.

▪ پس در واقع فنر لینک روی فنر بادی نصب میشود. فکرمیکنید چه زمانی قابلیت تولید فنر بادی را خواهید داشت؟

ـ تولید کل فنر بادی به سرمایهگذاری بالایی نیاز دارد. فنربادی اسما مربوط به فنرسازی است اما در اصل از زیرمجموعههای صنعت لاستیکسازی بهشمار میآید. از طرف دیگر در حوزه خودروسازها ما شرایط نامناسبی داشتیم. اولین گام ما این بود که با شرکت سایپا و سازهگستر وارد مذاکره شدیم و سعی کردیم با کاهش پله ای قیمتها به قیمت رقبا برسیم. کار را شروع کردیم و قراردادها بسته شد و به اولین منبع خرید سازهگستر در تأمین قطعات میلموجگیر پراید و فنر تخت نیسان تبدیل شدیم. به شرکت ساپکو هم شخصا مراجعه کردم و مطابق قیمت رقبا با آنها قرارداد بستیم و سعی کردیم قیمت تمامشده را در داخل کارخانه کاهش دهیم. برای کاهش قیمت تمامشده لازم بود فرایندها را دوباره مطالعه کنیم و چیدمان را تغییر دهیم. این تغییرات را اعمال کردیم و نتیجه این شد که در سال ۱۳۸۵ نسبت به سال قبل از آن حدود ۱۸۰ نفر نیرو تعدیل کردیم اما تولیداتمان نه تنها کم نشد بلکه افزایش هم یافت. وقتی سرانه تولید نیروی انسانی را بررسی کردیم دیدیم که بهرهوری نیروی انسانی بیش از ۲۰درصد افزایش پیدا کرده و این رقم از متوسط صنعت نیز بیشتر بوده است.

▪ این تعدیل نیرو با عدم رضایت پرسنل همراه نبود؟

ـ سعی کردیم این تعدیل با نارضایتی پرسنل همراه نباشد؛ به این ترتیب که با مساعدت آقای مهندس قلعهبانی تمام افرادی که به شکل واقعی به کار نیاز داشتند، به شرکت سایپا و تعدادی هم به پارسخودرو منتقل شدند.

▪ بازنشستگی پیش از موعد نداشتید؟

ـ در سال ۱۳۸۶ حدود ۳۰ نفر از همکارانمان در طرح بازنشستگی پیش از موعد به درجه بازنشستگی نایل آمدند. با این تعدیل نیرو، تعداد پرسنل ما به ۴۲۰نفر رسید.

▪ ترکیب درصد نیروهای تولیدی و ستادی زر به چه صورت شد؟

ـ ما ترکیب ۵۰-۵۰ صف و ستاد را توانستیم به ۳۵-۶۵ نزدیک کنیم. از طرف دیگر برای این که بهرهوری را افزایش و قیمت تمامشده را بهمنظور رقابت بهتر با رقبا کماکان کاهش دهیم، برای اولین بار در طول فعالیت ۴۰ ساله شرکت، مجموعه ای از فعالیتهای شرکت را به پیمانکاران واگذار کردیم بنابراین توانستیم در سال ۱۳۸۵ خط مونتاژ شرکت را به پیمانکار بسپاریم که البته این پیمانکار یکی از شرکتهای گروه بود. با این حال در ابتدا قبولاندن چنین طرحی به کارگران و حتی برخی مدیران مشکلات زیادی داشت اما زمانی که این خط به پیمانکار سپرده شد نه تنها چیزی از حقوق و دستمزد کارکنان کم نشد بلکه با بهرهوری ایجاد شده تا مبلغ ۱۵۰هزار تومان در ماه حق بهرهوری نصیب کارکنانی شد که در قالب پیمانکاری ایفای وظیفه میکردند.

به این ترتیب برخی از آنها حقوق و دستمزد به مراتب بالاتری از کارکنان زر میگرفتند. با اعمال این تغییرات، تغییر فرایندها، تعدیل نیرو و پیمانکاری کردن خط مونتاژ، ما در سال ۱۳۸۵ نسبت به سال ۱۳۸۴ و در سال ۱۳۸۶ نسبت به سال ۱۳۸۵ شاهد افزایش تناژ تولید بودیم.

خوب این توضیحات مربوط به سالن فنر بود اما در سالن تورشن در برج نهم سال ۱۳۸۵توانستیم رکورد تولید سال ۱۳۸۴ را بزنیم و به همین ترتیب در برج نهم سال۱۳۸۶ رکورد تولید سال ۱۳۸۵ را زدیم.

▪ به نظر میرسد ماه نهم سال، ماه بسیار خوش یمنی برای شما و فنرسازی زر بوده است؟

ـ بله، ظاهرا همین طور است. در واقع ما توانستیم رکوردهایمان را در سالهای ۱۳۸۴ و ۱۳۸۵ چه در تولید و چه در فروش بهبود دهیم. شرایط به این سمت رفت که ما اواسط سال ۱۳۸۶ بیش از ۲۳میلیارد تومان قرارداد داشتیم و در بازار هم به موقعیت خوبی دست یافته بودیم.

▪ در حوزه صادرات چه تحولاتی طی این دو سال داشته اید؟

ـ در حوزه صادرات روند رشد شرکت مثل سالهای گذشته است. به نظر بنده بزرگترین نقش در صادرات را "تأمین بهموقع مواد اولیه" ایفا میکند زیرا در مقایسه با رقبای هندی، چینی و ترک که هرکدام از شرکتهای فنرساز در آنها حداقل چهار سازنده فولاد نزدیک خود دارد، در کل ایران فقط یک فولادساز فنر وجود دارد. میزان واردات فنر در ایران و میزان مواد وارداتی مؤید همین موضوع است. این در صورتی است که بیشترین خرید داخلی را شرکت زر دارد.

▪ مواد اولیهتان از کجا تأمین میشود؟

ـ قبلا حدود ۹۰درصد مواد اولیه از خارج تأمین میشد و ۱۰درصد از داخل. ما سعی کردیم با ارتباط با شرکت فولاد آلیاژی ایران در یزد این نسبت را معکوس کنیم یعنی در سال ۱۳۸۵ قریب به ۹۰ درصد خریدهای مواد اولیه ما داخلی شد. علت هم این بود که میلگردهای شرکت فولادهای آلیاژی بهلحاظ کیفیت مشکلی ندارد اما مشکل این است که مطابق توافق نمیتوانیم جنسهای مورد نظر را دریافت کنیم.

▪ آیا پیش از سال ۱۳۸۵ شرکت فولادهای آلیاژی مواد اولیه مورد نیاز شما را تولید نمیکرد؟

ـ تولید میکرد؛ از دو سه سال قبل از آن هم تولید میکرد. بالاخره تصمیم بر این شد که مدیر خرید شرکت هفتهای سه روز به یزد برود و اجناس سفارش شده را پیگیری کند. به این صورت از آنها جنس میگیریم!

▪ منابع تأمین خارجی زر کدام کشورهاست؟

ـ عمدتا چین، هند، روسیه و اکراین اما در سالهای اخیر اغلب از چین خرید کردهایم. ما در چین از شرکتی خرید میکنیم که کیفیت بالایی دارد و ۵۰ درصد محصولاتش را به بازار امریکا صادر میکند.

▪ پس اگر ماده اولیه در چین ارزانتر است، به نظر میرسد قیمت تمامشده محصول نهایی هم باید کمتر باشد. این طور نیست؟

ـ البته که قیمت تمامشده کمتری دارند اما دولت چین برای صادرات مواد اولیه به شرکتها یارانه میدهد بنابراین با قیمت کمتری میتوانند به مشتریان خارجیشان جنس بفروشند. از طرفی تعرفه واردات محصول نهایی ۴۰ درصد است؛ در حالی که برای مواد اولیه تناژ ۱۰درصد است بنابراین با رعایت واردات براساس این تعرفهها، همچنان قابلیت رقابتی ما در بازار بالاست. بله، اگر محصول نهایی چینیها از مبادی غیر رسمی وارد شود میتوانند بازار را برهم بزنند.

▪ از این که وقت خود را در اختیار اندیشهگستر قرار دادید، متشکریم.

منبع : اندیشه گستر سایپا

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

آمریکا یمن رهبر انقلاب شورای نگهبان مجلس مجلس شورای اسلامی صادق زیباکلام دولت دولت سیزدهم انتخابات مجلس انتخابات مجلس دوازدهم

بارش باران پلیس راهور هواشناسی شهرداری تهران قوه قضاییه پلیس قتل سیل سازمان هواشناسی سلامت زلزله وزارت بهداشت

خودرو مسکن بانک مرکزی قیمت دلار سایپا قیمت طلا قیمت خودرو بازار خودرو بورس گاز حقوق بازنشستگان دلار

نمایشگاه کتاب تهران تهران کتاب نمایشگاه بینالمللی کتاب تهران دفاع مقدس حج سینمای ایران تلویزیون تئاتر رضا عطاران سریال سینما

وزارت علوم دانشگاه تهران

اسرائیل رژیم صهیونیستی غزه فلسطین جنگ غزه حماس روسیه افغانستان طوفان الاقصی نوار غزه اوکراین ترکیه

استقلال فوتبال فولاد خوزستان پرسپولیس مهدی طارمی لیگ برتر رئال مادرید فولاد بازی لیگ برتر ایران لیگ برتر فوتبال ایران باشگاه استقلال

فناوری شفق قطبی تبلیغات نوآوری ایلان ماسک ناسا اپل

کودک خواب واکسن شیر تجهیزات پزشکی فشار خون افسردگی