یکشنبه, ۱۶ اردیبهشت, ۱۴۰۳ / 5 May, 2024

مجله ویستا

دستورالعمل بازرسی فنی مخازن تحت فشار

۱) بررسی وضعیت عمومی کارخانه از لحاظ دارا بودن تجهیزات مناسب جهت ساخت (از جمله جرثقیل های سقفی، غلطک های نورد، تجهیزات جوشکاری دستی و اتوماتیک و ...) و تجهیزات مورد نیاز جهت کنترل کیفی مراحل ساخت، مواد و محصول

۲) بررسی کارخانه به لحاظ دارا بودن سیستم کنترل کیفی مورد قبول (حتی الامکان داشتن گواهی نامه های کیفی)

۳) حضور در جلسه Pre-inspection Meeting یا جلسه پیش از شروع بازرسی و ارائه نقطه نظرات و پیشنهادات در رابطه با موارد مختلف مطروحه در قرارداد و طرح کنترل کیفی؛ (امضای صورتجلسه و تأیید آن)

۴) مرور گواهی ها یا تأییدیه های مواد (Material Certificates) همچون ورقها، فلنج ها، لوله ها و ...

همچنین مواد مصرفی مثل الکترودها، رنگ و ...

▪ و بازرسی مواد (تأیید گواهی های مربوطه)

۵) تست جوشکاران (تأیید لیست جوشکاران)

۶) تأیید گروه تستهای غیر مخرب از لحاظ گواهی های مرتبط و داشتن حداقل مدرک SNT-TC- IA Level II

۷) بازرسی گواهی های کالیبراسیون دستگاههای جوشکاری، گرم کن های الکترود، تجهیزات ماشین کاری و ...

▪ بازرسی گواهی های کالیبراسیون دستگاههای مورد استفاده گروه کنترل کیفی (و تأیید آنها)

۸) مرور دستورالعملهای WPS, PQR, NDT ، تستهای هیدروستاتیک (و یا نیوماتیک)، تستهای Hardness PMI و ... (در صورت لزوم)، دستورالعمل تنش گیری، دستورالعمل رنگ و سندبلاست و تأیید آنها

● بازرسی حین ساخت و نظارت بر تستها

۱) بازرسی ابعادی علامت گذاری ها (Marking) پیش از برش ورقها

۲) نظارت بر انتقال Stamp (اطلاعات شناسایی مواد) به قسمتهای مختلف ورق قبل از برش (قسمتهای تحت فشار)

۳) نظارت و کنترل بر آماده سازی لبه های ورق (پخ زنی ها) طبق WPS و نقشه ها

۴) بازرسی چشمی و ابعادی ورق های برش خورده

۵) نظارت بر انجام تستهای غیر مخرب PT (تست مایعات نافذ ) بر روی لبه های ورقها برای ضخامت های بالای cm۵۰ (در صورت نیاز)

۶) کنترل بر رول کردن اولیه (نورد) ورق ها طبق نقشه ها

۷) نظارت بر مونتاژ ورق و جوشکاری درز طولی آن طبق WPSو نقشه

۸) بازرسی چشمی جوش

۹) نظارت بر رول کردن ثانویه ورق ها

۱۰) بازرسی ورق ها از لحاظ Ovality (بیضوی) و Roundness (گردی)، ضخامت و ابعاد طبق نقشه و استاندارد

۱۱) نظارت بر آزمون غیر مخرب RT و PT جوش طولی

۱۲) نظارت بر مونتاژ و جوشکاری درزهای محیطی طبق نقشه و WPS

۱۳) بازرسی چشمی جوش

۱۴) نظارت بر آزمون غیر مخرب RT و PT جوش محیطی

۱۵) نظارت و کنترل علامت گذاری (Marking) محل نازلها روی شل (Shell) پیش از برش

۱۶) نظارت و کنترل ابعادی هدها (عدسی ها و .......) بعد از عملیات Forming از لحاظ ضخامت و انحنای مورد نیاز طبق نقشه

۱۷) نظارت بر انجام آزمون غیر مخرب MT بر روی سطح خارجی ناکل (Knuckle)عدسی ها

۱۸) نظارت بر مونتاژ و جوشکاری اولین هد به Shell

۱۹) بازرسی چشمی جوش

۲۰) نظارت بر انجام آزمونهای PT و RT جوش عدسی به Shell

۲۱) نظارت بر مونتاژ جوشکاری فلنج به نازل

۲۲) بازرسی چشمی جوش

۲۳) نظارت بر انجام آزمون RT جهت جوش فلنج به نازل (در صورت امکان)

۲۴) نظارت بر مونتاژ و جوشکاری نازل به شل و یا عدسی

۲۵) بازرسی چشمی جوش

۲۶) نظارت بر انجام آزمون UT جوشکاری نازل به شل و یا عدسی

۲۷) مونتاژ و جوشکاری Reinforcing Pad (ورق تقویتی)

۲۸) نظارت بر انجام تست نشتی هوا (Air Leak Test) با استفاده از آب و صابون جهت ورق تقویتی

۲۹) کنترل بر مونتاژ و جوشکاری عدسی دوم به شل/ بازرسی چشمی جوش/ RT عدسی دوم به شل

۳۰) کنترل چشمی و ابعادی ساخت Leg/Saddle/Skirt

۳۱) بازرسی چشمی جوش Leg/Saddle/Skirt به مخزن

۳۲) نظارت بر انجام آزمونهای PT یا MT جوش Skirt به عدسی/ Saddle یا Leg به مخزن

۳۳) نظارت بر مونتاژ و جوشکاری قسمتهای خارجی و داخلی مخزن (کلیپ های نردبان، پلت فرم و ...)

۳۴) نظارت بر انجام آزمونهای PT یا MT جهت قسمتهای داخلی و خارجی

۳۵) تست PMI و یا Ferrite Content Test (در صورت نیاز)

۳۶) بازرسی نهایی ابعادی و چشمی مخزن

۳۷) نظارت بر تنش گیری (عملیات حرارتی پس از جوشکاری) و کنترل چارت PWHT

۳۸) نظارت بر انجام آزمون سختی سنجی (Hardness) و Production Test

۳۹) نظارت بر تمیز بودن و تمیزکاری سطوح داخلی مخزن

۴۰) نظارت بر انجام تست فشارHydrotest

۴۱) بازرسی نهایی ابعادی و چشمی بعد از فشار

۴۲) نظارت بر سندبلاست و رنگ مخزن

۴۳) نظارت بر ساخت و نصب لوحه شناسایی (Name Plate)

● بسته بندی و ارسال

۱) بازنگری و کنترل مدارک نهایی سازنده (MDR)

۲) بازرسی بسته بندی و علامت گذاری های روی مخزن

۳) صدور گواهینامه ترخیص مخزن

۴) نظارت بر بارگیری مخزن

۵) صدور گواهینامه ارسال مخزن

تهیه کننده : محمد رضازاده

http://inspection.blogfa.com

http://inspection.blogfa.com

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

امیرعبداللهیان حسین امیرعبداللهیان وزیر خارجه دولت سیستان و بلوچستان جنگ انتخابات مجلس شورای اسلامی حجاب دولت سیزدهم مجلس حسن روحانی

سیل یسنا تهران هواشناسی شهرداری تهران بارندگی سازمان هواشناسی باران فضای مجازی آتش سوزی هلال احمر آموزش و پرورش

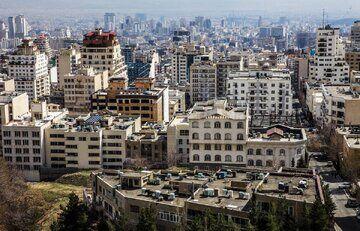

هوش مصنوعی خودرو بانک مرکزی قیمت خودرو قیمت دلار مسکن قیمت طلا تورم دلار بازار خودرو حقوق بازنشستگان ایران خودرو

تلویزیون جهان صدا و سیما مهران غفوریان موسیقی صداوسیما سریال سینمای ایران سازمان صدا و سیما

رژیم صهیونیستی فلسطین اسرائیل جنگ غزه روسیه آمریکا ترکیه انگلیس اوکراین نوار غزه ایالات متحده آمریکا یمن

فوتبال پرسپولیس رئال مادرید استقلال سپاهان لیگ برتر باشگاه استقلال بازی باشگاه پرسپولیس علی خطیر جواد نکونام بایرن مونیخ

آیفون اینستاگرام دیابت اپل ناسا عکاسی تبلیغات موبایل گوگل

کبد چرب فشار خون

![بهترین سال زندگیام [داستان]](/mag/i/4/iiyut.jpg)