دوشنبه, ۲۴ اردیبهشت, ۱۴۰۳ / 13 May, 2024

مجله ویستا

بکارگیری تولید ناب به عنوان چارچوبی برای بهبود سازمانها

۱- تاریخچه تولید ناب

●تولید دستی

اگر در سال ۱۹۰۰ قصد خرید خودرویی داشتید می بایست كه به سراغ یكی از صنعتگران می رفتید. مالک کارگاه كه طیف وسیعی از كارهای تولیدی و تعمیراتی را انجام می داد مشخصات محصول دلخواه شما را دریافت کرده و چند ماه بعد، شما صاحب خودرو مورد نظرتان می شدید. خودروی شما منحصر به فرد و قیمت آن نیز بالا بود، و وجود ارتباط مستقیم بین شما و تیم تولید كننده خودرو رضایتمندی مشتریان را افزایش می بخشید.

در حال حاضر، تولید دستی همچنان بطور محدود به حیات خود، خصوصاً در تولید محصولات گران قیمت، ادامه می دهد. به عنوان مثال شركت هایی همچون لامبورگینی، فراری و آستون مارتین هنوز به تولید اتومبیل در تیراژ پایین و با قیمت بسیار بالا برای مشتریانی كه به دنبال کسب شهرت و نیز برقراری ارتباط مستقیم با تولید كننده اتومبیل خود هستند ادامه می دهند.

البته باید پذیرفت که این روش تولیدی علاوه بر ویژگیهای فوق دارای معایبی نیز بود:

• فقط طبقه خاصی از جامعه توانایی خرید چنین محصولاتی را داشتند.

• کیفیت قابل پیش بینی نبود. هر محصول یک نمونه اولیه به شمار می رفت.

• فعالیتهای بهبود بطور گسترده انجام نمی شد. در واقع سازمانها بهبود را از منظر تهدید مینگریستند.

●تولید انبوه

فرد وینسلو تیلور که مدیر یک کارخانه ریخته گری در فیلادلفیا بود، ایده تولید انبوه را پایه ریزی کرد.تیلور شیوه ای برای مشخص کردن بهترین راه انجام کار بر پایه اصول علمی یافت. او برای رسیدن به این هدف مهندسی صنایع را پایه ریزی نمود. سیستم تیلور بر اساس جدا نمودن طرح ریزی از تولید بنا گردید.

نو آوری های تیلور عموماً دربرگیرنده موارد زیر بود:

• کار استاندارد: تعیین کننده بهترین و ساده ترین روش انجام کار است.

• سیکل کاری: مدت زمانی است که برای انجام یک فرایند صرف می شود.

• مطالعه کار و زمان: ابزاری است برای توسعه و بهبود کار استاندارد.

• اندازه گیری و تجزیه و تحلیل به منظور ایجاد بهبود مستمر در فرآیند (نمونه ای از چرخه طراحی - اجرا - بررسی – اقدام)

لازم به ذکر است که برجسته ترین پیشتازان تولید ناب از تایی چی اونو گرفته تا شیگئو شینگو از خدمات تیلور قدردانی کرده اند.

●سیستم فورد :

در همان زمان صنعتگری جوان بنام هنری فورد سعی در طراحی خودرویی داشت که به راحتی تولید شده و قابل تعمیر باشد. او سرانجام در سال ۱۹۰۸ با تولید مدل T به هدف خود دست یافت.

کلید مهم در دستیابی به تولید انبوه، نه ایجاد خطوط مونتاژ بلکه قابلیت تعویض قطعات و سادگی مونتاژ نمودن آنها به یكدیگر بود. در عوض این نوآوری ها ایجاد خطوط مونتاژ را امکانپذیر ساخت.

با استفاده از استانداردسازی قطعات، طراحی به سرعت پیشرفت کرد. فورد تعداد قطعات متحرک موتور را کاهش داد و فرآیند مونتاژ را ساده سازی کرد. این ابداعات از وقوع بسیاری از ضایعات جلوگیری می کرد. لزوم انطباق قطعات که در تولید دستی دارای هزینه ای بسیار بالا بود به مقدار قابل توجهی کاهش یافت.

به مرور زمان فورد توانست قیمت خودرو را به كمك افزایش تولید آن کاهش دهد. وی در فاصله سالهای ۱۹۰۸ تا اوایل دهه ۱۹۲۰ در عین حال که توانست به رکورد تولید ۲ میلیون خودرو در سال دست یابد قیمت فروش خودرو را به یک سوم مقدار خود کاهش داد.

سیستم فورد سازمان را به سوی رهبری صنعتی سوق داد. بهره وری به اندازه ای بود که فورد توانست در یک اقدام تاریخی حقوق کارگران مونتاژ را دو برابر کرده و به ۵ دلار در روز برساند.

●تولد تولید ناب

در بهار۱۹۵۰ یك جوان ژاپنی بنام ایجی تویودا از كارخانه بزرگ روژ فورد در دیترویت دیدن كرد. در این دوران هم کشور ژاپن و هم كمپانی تویوتا موتور كه در سال ۱۹۳۷ تأسیس شده بود در شرایط بحرانی به سر می بردند. پس از ۱۳ سال تلاش، تویوتا فقط توانسته بود ۲۶۸۵ خودرو تولید كند. این در حالی بود كه كارخانه روژ فورد ۷۰۰۰ خودرو در روز تولید می كرد.

بطور خلاصه شرکت تویوتا با چالش های مأیوس كننده ای كه در ذیل نیز مورد اشاره قرار گرفته است، دست و پنجه نرم می کرد:

• بازار داخلی بسیار كوچك بود و تقاضاها شامل طیف وسیعی از خودروها می شد: وانتهای بزرگ برای انتقال محصولات به بازار، وانتهای كوچك برای كشاورزان، خودروهای لوكس برای طبقه ثروتمند جامعه و خودروهای كوچك مناسب برای خیابان های باریك ژاپن و نیز قیمت بالای انرژی در این کشور.

• اقتصاد ژاپن كه از جنگ صدمه بسیار دیده بود، با كمبود سرمایه مواجه شده و در نتیجه سرمایه گذاری عظیم در تكنولوژی های پیشرفته غربی غیرممكن مینمود.

• خارج از ژاپن، مملو بود از خودروسازانی كه بشدت تمایل داشتند به بازار ژاپن وارد شده و در مقابل صادرات ژاپن عكس العمل نشان دهند.

چگونه یك خودروساز تازه كار و بی تجربه در كشوری که دارای شرایطی نابسامان بود

می توانست بر چنین مشكلاتی فائق آید؟

سیستم تولید تویوتا یا تولید ناب، راه حلی برای غلبه بر مشکلات تویوتا بود. در طول۳۰ سال بعد، تایی چی اونو این مشکلات را یکی پس از دیگری حل کرد و سیستمش را در سرتاسر تویوتابه پیش برد. او مانند هر مدیری که مسئولیت تغییر را برعهده دارد ، با مامور تغییرات با مشکلات نا امید کننده ای روبرو می شد ولی همیشه اندک ابزارهایی برای پیشبرد كارها در اختیار داشت.

●چرا تولید ناب ؟

در گذشته شركتها قیمتهایشان را بر اساس رابطه زیر تعیین می كردند:

قیمت = حاشیه سود + هزینه

به عبارت دیگر بخش حسابداری، هزینه را بر اساس اصول هزینه یابی محاسبه كرده و میزان حاشیه سود را بر اساس نوع صنعت به آن اضافه می نمود، این قیمتی بود كه برای پرداخت به مشتری اعلام می شد و مشتری نیز اغلب قیمت اعلام شده را پرداخت می کرد.

در حال حاضر چنین رابطه ای دیگر صحیح نیست و معادله فوق به صورت زیر تغییر كرده است:

سود = هزینه – قیمت (ثابت)

در اغلب صنایع، قیمت ثابت بوده و یا در حال كاهش است. مشتریان از هر زمان دیگری قدرتمندتر هستند. آنها دارای انتخابهای متنوع بوده و از دسترسی كامل به اطلاعات محصولات برخوردارند بعلاوه مشتریان تواماً خواستار كیفیت بالا و قیمت مناسب می باشند. بدیهی است در چنین فضائی تنها راه برای افزایش سود، كاهش هزینه ها است.

از این رو چالش عظیم قرن بیست و یكم كاهش هزینه هاست. آیا شركت شما قادر است در حالیكه به طور مستمر كیفیت و تنوع محصول را افزایش می دهد هزینه ها را كاهش دهد؟

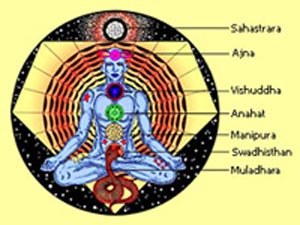

زیر بنای سیستم ناب، پایداری و استانداردسازی است. ستونهای آن، تحویل به موقع قطعات و جیدوكا یا همان اتوسیون به كمك تفكر است. هدف و یا سقف آن، مشتری مداری است، یعنی تحویل محصول با بالاترین كیفیت به مشتری، با نازلترین قیمت و در كوتاهترین زمان. قلب تپنده این سیستم نیز مشارکت است. اعضای منعطف و دارای انگیزه فراوان در تیم ها بطور مستمر در جستجوی یافتن راه های بهتر برای انجام كارها می باشند.

در تویوتا تمامی فعالیتها با یكدیگر در ارتباط هستند و یك طرز فكر واحد آنها را تحت تاثیر قرار میدهد، قدرت سیستم تویوتا در مستحكم ساختن مداوم مفاهیم اصلی آن است.

عباس سقایی – نیما عظیمزاد

منبع : مجله گسترش صنعت

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

ایران صادق زیباکلام مجلس شورای اسلامی مجلس انتخابات مجلس دوازدهم انتخابات مجلس انتخابات مجلس دوازدهم دولت انتخابات مجلس شورای اسلامی ستاد انتخابات کشور دولت سیزدهم

قتل سیل تهران هواشناسی شهرداری تهران آتش سوزی زلزله سازمان هواشناسی وزارت بهداشت پلیس بارش باران هلال احمر

حقوق سربازان سلامت وزارت جهاد کشاورزی خودرو قیمت دلار قیمت خودرو قیمت طلا گاز بازار خودرو نمایشگاه نفت ایران خودرو بانک مرکزی

فضای مجازی نمایشگاه کتاب کتاب نمایشگاه کتاب تهران سینمای ایران تلویزیون رضا عطاران دفاع مقدس سینما نمایشگاه بینالمللی کتاب تهران تئاتر

فناوری کره زمین

اسرائیل رژیم صهیونیستی غزه فلسطین جنگ غزه روسیه آمریکا حماس افغانستان سازمان ملل اوکراین رفح

فوتبال پرسپولیس استقلال رئال مادرید لیگ برتر بازی هوادار باشگاه پرسپولیس لیگ برتر فوتبال ایران لیگ برتر ایران سپاهان باشگاه استقلال

هوش مصنوعی شفق قطبی خورشید مریم میرزاخانی ایلان ماسک ناسا اپل تبلیغات نوآوری گوگل

رژیم غذایی کاهش وزن درمان و آموزش پزشکی دیابت فشار خون قهوه بارداری افسردگی