جمعه, ۷ اردیبهشت, ۱۴۰۳ / 26 April, 2024

مجله ویستا

نگهداری، تعمیرات و اصول مربوط به آن از دیدگاه علمی- تخصصی

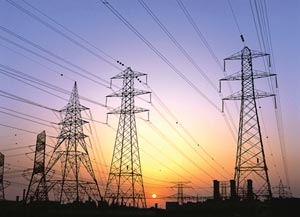

در چند دههٔ گذشته، فلسفهٔ نگهداری و تعمیرات بتدریج تغییر كرد و روشهای تعمیراتی دارای تغییر و تحولات زیادی شده است، به طوری كه در صنعت برق و به ویژه در نیروگاهها، دارا بودن یك سیستم مناسب نگهداری و تعمیرات همگام با توسعه و افزایش حجم واحدها در حال فزونی است.

وجود یك سیستم نگهداری و تعمیرات از آن جهت الزامی است كه كنترل مستمر و اطلاع كامل از اوضاع و نحوهٔ عملكرد واحدهای عملیاتی و تأسیساتی وابسته و سرویسهای لازم را امكان پذیر میسازد.

در حال حاضر شركتها و نیز واحدهای تعمیراتی در نیروگاهها، امر نگهداری و تعمیرات را بر عهده داشته و نوعی تفكیك نیروی كار در صنعت برق مشاهده میشود.

● تعریف نگهداری و تعمیرات

براساس تعریف استاندارد DIN ،نگهداری وتعمیرات عبارت است از: تمامی فعالیتهای انجام شده در جهت حفاظت یا اعادهٔ وضع یك جزء و یا كل سیستم موجود، به طوری كه نگهداری و تعمیرات صحیح ، افزایش ارزشها ی زیر را در برداشته باشد:

۱) افزایش كارآیی و بهرهوری

۲) افزایش ایمنی كار و محصول

۳) افزایش طول عمر دستگاهها و تجهیزات و جلوگیری از فرسودگی آنها

۴) كاهش ساعات توقف كار

۵) كاهش هزینههای بهرهبرداری

۶) كاهش مصرف قطعات یدكی

۷) پیشبینی میزان و زمان مصرف قطعات

۸) بازسازی مصرف مجدد قطعات

۹) تأمین كیفیت مناسب كار یا محصول تولیدی

● هدف تعمیرات (Maintenance Target)

هدف تعمیرات عبارت است از : طولانی كردن عمر كارخانه با حداقل هزینه و بیشترین بهرهوری (طول عمر از زمان نصب ماشینآلات در طول زمان تولید تعریف میشود.)

● وظایفتعمیرات (Maintenance Responsibility)

جهت دستیابی به هدف ذكر شده سه وظیفهٔ عمده به شرح زیر بر عهدهٔ تعمیرات قرار میگیرد:

۱) تنظیم و بهینهسازی

۲) جلوگیری از استهلاك

۳) موقع بازسازی و جایگزینی

● انواع تعمیرات

انواع تعمیرات مطابق دیاگرام نشان داده میشود كه شامل موارد زیر است:

۱) تعمیرات اصلاحی (روتین):

این تعمیرات شامل نقایص جزئی و غیرقابل پیشبینی بوده كه در زمان بهرهبرداری عادی قابل رفع است و در صورت نیاز به توقف اجرای كار در ردیف تعمیرات دورهای قرار میگیرد و توسط پیمانكار انجام میشود. كاركنان مورد نیاز در این بخش با توجه به آمار درخواستهای تعمیرات نیروگاهها بیش از ۱۰ نفر در دورههای كارشناسی و تكنسینی نیستند.

۲) تعمیرات ادواری:

از این تعمیرات میتوان تا برقراری كامل سیستم به صورت هوشمند استفاده كرد. این تعمیرات براساس دستورالعملهای سازنده و تجربیات نیروگاه به صورت دورهای در زمان بهره برداری عادی و یا توقف واحد انجام میشود. این سیستم برای سهولت برنامهریزی و كنترل ، قابل مكانیزه شدن است. كاركنان مورد نیاز در این بخش براساس ماهیت كار تعیین میشود.

۳) تعمیرات هوشمند:

در این تعمیرات با استفاده از سیستمهای مانیتورینگ و سیستمهای تحلیلكننده، رفتار ماشین تحت نظارت مداوم قرار گرفته و در صورت نزدیكی به محدودهٔ غیرمجاز بهرهبرداری، هشدار و سپس فرمان توقف صادر خواهد شد. كاركنان مورد نیاز این بخش كمتر از نوع ادواری است.

● روشهای نگهداری و تعمیرات

در طی چند دههٔ اخیر راهكارهای گوناگونی در زمینه بهبود و ارتقاء نت مورد استفاده قرار گرفته است كه در ادامه ، اهم آنها به اختصار مورد بررسی قرار خواهد گرفت:

▪ تعمیرات اضطراری (رفع خرابی):

در این نگرش كه در دههٔ ۱۹۳۰ مطرح بود بر ایجاد سیستمهای با تخصص بالد و آماده نگهداشتن آنها برای رفع نواقص ایجاد شده در تجهیزات استوار بود و تمام هم گروه تعمیراتی بر این بود كه از یك طرف تجهیزات و ماشین آلات از كار افتاده را تعمیر كرده و به بهرهبرداری برسانند و از طرف دیگرابزار مورد نیاز برای انجام كار را به طور صحیح پیشبینی كند.

▪ نگهداری و تعمیرات پیشگیرانه:

این روش شامل تمامی اقدامات و خدماتی است كه توسط كاركنان جهت حفظ و نگهداری سیستم با تجهیزات از نظر ایمنی و افزایش قابلیت از طریق بازدیدها و بازرسیهای سیستماتیك، كشف و پیدا كردن اشكالات، روغنكاری، تمیزكاری و تعمیرات دورهای با زمانهای ثابت از پیش تعیین شده انجام میپذیرد و شامل مواد زیر است:

بازرسیهای فنی كه شامل موارد زیر است:

الف) ارائه سرویس مانند : تنظیم، روغنكاری و تمیزكاری

ب) تعویض قطعات قبل از ایجاد فرسودگی در آنها

ج) تعمیر كلی تجهیزات در فواصل زمانی مشخص

● تعمیرات پیشگیرانه بر اساس شرایط فنی

در روش تعمیرات پیشگیرانه بر مبنای بروز علائم ، خرابیهای مهم در یك دستگاه كه توسط ایجاد تغییرات در پارامتر كنترلكننده دستگاه؛ شرایط و یا عملكرد آن مشخص میشود، مورد عمل قرار میگیرد، همچنین نتایج حاصل از یك تغییر قابل اندازهگیری به طور دائمی یا دورهای صورت میپذیرد. كنترل شرایط كاركرد دستگاه برای برنامهریزی نگهداری و تعمیرات در دو وضعیت در حین كار و در زمان توقف دستگاه انجام میشود كه در زیر به بعضی از روشهای مربوط به هر دو حالت اشاره میشود:

برخی از روشهای كنترل در حین كار كه شامل كنترل درجه حرارت توسط ترمومترها، ترموكوپلها، ترموستاتها و ...، كنترل روغن، ارتعاش و صدا است.

برخی از روشهای كنترل در زمان توقف دستگاه نیز شامل: روشهای سمعی و بصری توسط بروسكوپها، اینتروسكوپها، تارهای نوری، انجام تستهای غیرمخرب به منظور ردیابی تركها و تعمیرات با مركزیت قابلیت اطمینان (R.C.M.) است.

▪ (Reliability Centered Maintenace)

كاربرد این روش به هنگام در معرض خطر قرارگرفتن سلامتی و ایمنی عمومی، مخصوصاً در صنایع هواپیمایی، تأسیسات هستهای، مخازن نفت، میدانهای نفتی و واحدهای تولید شیمیایی است و در آن به مقدار زیاد از تكنیكهای آماری و ریاضی برای پیشگویی قابلیت اطمینان استفاده میشود.

در این روش هدف اصلی حفظ قابلیت اطمینان تجهیزات در حداكثر مقدار خود توأم با اقتصادی كردن دوره عمر كل كارخانه بوده و فعالیتهای نگهداری و تعمیرات به صورت پیشگیرانه و با استفاده از سه شیوهٔ ذیل صورت میپذیرد.

تعویض بعضی از قطعات قبل از ایجاد نقص و بروز اشكال در وظایف آنها در طی دورههای زمانی معین از بهرهبرداری از پیش تعیین شده

▪ Hard Time Replacement (H.T.R.)

نگهداری و تعمیرات تجهیزات كه بروز نقص در آنها در آینده براساس بازرسیهای دورهای و ارزیابی نتایج از قبل قابل تشخیص است

▪ Preventive Maintenance (P.M.)

نظارت مداوم بر وضعیت كاركرد تجهیزات برای تشخیص عیوب آنی آنها قبل از بروز نقص در آنها و جلوگیری از وقوع عیب

▪ Condition Monitoring (C.M.)

▪ تعمیرات جامع بهرهور (T.P.M.)

(Total Productive Maintenance)

این روش در برگیرندهٔ مفهوم نوینی برای نگهداری و تعمیرات واحدها و تجهیزات است و تلفیق دقیقی از مفاهیم و راهكارهای بهبود بهرهوری است.

لفظ فراگیر در عبارت نگهداری و تعمیرات بهرهور فراگیر درسه حوزهٔ زیر قابل تعریف است :

این سه حوزه اثر بخشی فراگیر (توسعهٔ راندمان)، پیشگیری فراگیر (اجرای نگهداری و تعمیرات پیشگیرانه جامع (P.M.) ) و همكاری فراگیر كه شامل انجام فعالیتهای نگهداری و تعمیرات به صورت مستقل توسط پرسنل بهرهبردار است.)

در این روش تعمیرات روزانه معمولی، چكنمودها، تنظیمهای كوچك و تعویض قطعات كوچك از وظایف بهرهبرداربوده وتعمیرات اساسی و رفع نقصهای كلی به وسیلهٔ نیروی تعمیراتی و با كمك بهرهبردار انجام میگیرد.

به طور كلی در روش نگهداری و تعمیرات پیشگیرانه (P.M.) بر ایجاد یك سیستم برنامهریزی نگهداری و تعمیرات تأكید میشود، در صورتی كه در روش(T.P.M.) مفاهیم عمیقتری در مورد بازنگری فعالیتهای نگهداری و تعمیرات، مشاركت، بهبود مستمر و بهبود شاخص ارزیابی اثربخشی تجهیزات مدنظر است.

● مشكلات موجود نیروگاهها

با توجه به عدم برقراری سیستم نگهداری و تعمیرات پیشگیرانه در اكثر نیروگاههای كشور بجاست كه به برخی از موانع موجود در راه استقرار (P.M.) در نیروگاهها اشاره شود:

عدم توجه و آشنایی مدیران به اهمیت و نقش فعالیتهای تعمیرات و نگهداری پیشگیرانه و عدم پشتیبانی همه جانبه در زمینه پیادهسازی سیستم از جمله مسایل است. همچنین درگیر بودن مسوولان با مشكلات روزمره در مورد نقصهای اضطراری، در اختیار نداشتن ابزارهای مناسب و عدم وجود سیستم مناسب جهت تأمین بازخورهای اطلاعاتی به منظور كمك به فعالیتهای برنامهریزی و سازماندهی و كنترل كارهای تعمیراتی از دیگر مشكلات موجود است.

ضمناً غالب بودن تفكر درمان به جای پیشگیری در روحیهٔ كاركنان تعمیراتی نبود انگیزه در كاركنان تعمیراتی و عدم وجود سیستم ارزیابی و كارانه مناسب جزو مسایل به شمار میآید.

تفكر پرسنل تعمیراتی نسبت به فعالیتهای (P.M.) به عنوان كارهای اضافی، ضعف عملكرد بخش مهندسی و برنامهریزی برای تدوین و پیگیری كارها نیز از دیگر مشكلات را تشكیل میدهد.

آشنانبودن كاركنان بهرهبرداری و مشاركت آنها در اجرای فعالیتهای (P.M.)، كمبود و نبود منابع برای تهیه مستندات لازم و تعریف فعالیتها نیز جزو مسایل است.

اولویتبندی نكردن تجهیزات و فعالیتهای تعریف شده و وجود مشكل زمانبندی در اجرای فعالیتها و عدم وجود یك سیستم مكانیزه متناسب با نیازهای نیروگاهی در زمینه كمك به برنامهریزی جزو دیگر مسایل است.

● ضایعات ششگانه موجود در تولید و راهكارهای حذف آنها

در برنامهریزی نت بهرهور فراگیر توجه خاصی به عیبیابی ضایعات، قبل از برنامهریزی اجرایی نت وجود دارد. بروز بعضی از ضایعات به شرح زیر باعث كاهش اثر بخشی سیستم میشود.

این ضایعات شامل خرابیهای اضطراری، كاهش زمان كار مفید ناشی از آمادهسازی و تنظیم تجهیزات و كاهش زمان كار مفید ناشی از كار بدون تولید و توقفهای در ضمن كار است.

افت سرعت، ضایعات تولید و دوباره كاری و ضایعات راهاندازی از دیگر مسایل را در این ارتباط تشكیل میدهند.

● كاهش ضایعات

به منظور كاهش اثرات ضایعات مزبور در اثر بخشی باید به نحوهٔ مقابله با معضلات مزبور توجه زیاد كرد. به طور كل در یك سیستم ، معضلات به دو گروه اتفاقی و مزمن تقسیم میشوند.

ضایعات اتفاقی به طور ناگهانی بروز كرده و شناسایی عوامل ایجاد آنها مشكل نیست و بازگشت سیستم به حالت اولیه به عنوان یك حركت اصلاحی مورد توجه است، اما ضایعات مزمن ناشی از نوعی شرایط زیانبار و مستمر است كه رفع آنها نیازمند تغییر اصولی در وضعیتها است. در بسیاری از موارد معضلات مزمن از جمله عوامل ایجاد ضایعات ششگانه در تولید هستند و به دلیل عادت سیستم به این معضلات ، شناسایی و حذف آنها دشوار است.

بنابراین به منظور حذف ضایعات مزمن كه اثر بخشی سیستم را كاهش میدهند، میتوان توصیههایی را مدنظر داشت:

حذف خرابیهای اضطراری، بهبود آمادهسازی و تنظیم تعمیرات، كاهش زمانهای حركت بدون تولید، بهبود سرعت ماشین و كاستن اشكالات كیفیتی از جمله این توصیهها است.

از طرف دیگر به منظور افزایش اثر بخشی و نیز كاهش ضایعات ششگانه، اقداماتی باید به وسیله كاركنان بهرهبردار صورت پذیرد كه شامل موارد زیر است:

تمیزكاری ، روانكاری، آچاركشی، بررسی روزانه فرسایش، سرویسهای ساده، بازرسیهای دورهای و تشخیص حالتهای غیرطبیعی از جمله اقداماتی است كه كاركنان باید انجام دهند.

● نتیجهگیری

جهت دستیابی به بهرهبرداری هر چه بهتر در نیروگاهها با استقرار تعمیرات بهرهور فراگیر، بعضی از توصیهها به شرح زیر ارائه میشود

استقرار سیستم مشاركت كاركنان به صورت فراگیر در نیروگاه و ذخیرهسازی، تجزیه و تحلیل سوابق تجهیزات به منظور تشخیص تجهیزاتی كه دارای نواقص مزمن هستند و ریشهیابی علل بروز تكرار نواقص جزو توصیههای مزبور است.

ایجاد زمینه همكاری و تفاهم میان پرسنل تعمیرات و پرسنل بهرهبرداری، ارتقای سطح دانش و تخصص پرسنل بهرهبرداری به منظور كسب توانایی در انجام بعضی از فعالیتهای نگهداری و تعمیرات از قبیل: تمیزكاری، تعویض فیلترهای هوا یا آب و ... نیز جزو این مسایل است.

برگزاری دورههای آموزشی برای تمامی كاركنان، شناسایی منابع بروز تلفات و ضایعات در نیروگاهها به ویژه ضایعات ششگانه مطرح شده و اتخاذ روشهای مناسب برای حذف آنها نیز باید انجام شود.

تعریف اهداف مورد انتظار از طرف مدیریت از قبیل: درصد قابل قبول خرابیها و درصد مورد انتظار توقفهای ناخواسته واحد پس از استقرار سیستم و جلوگیری از فرسودگی تجهیزات با اجرای تنظیم فعالیتهای (P.M.) نیز باید به انجام برسد.

منابع :

معزی، رضا- نقش استانداردهای تعمیرات در برنامهریزی و پیشبینی نیازها- اولین كنگره ملی نگهداری و تعمیرات نت- دانشگاه صنعتی اصفهان- سال ۱۳۷۳

قلمچی، مصطفی- عوامل مؤثر در تعمیرات مدفن نیروگاهها- ماهنامهٔ علمی تخصصی صنعت برق- بهمن ماه سال ۱۳۸۰

خبازان، عبدالحمید- آشنایی با مبانی و نحوهٔ بكارگیری روش T.P.M. در نیروگاهها- سومین نشست تعمیر و نگهداری و بهینهسازی (سمینار علمی- فنی نیروگاهی) شركت برق منطقهای اصفهان- اردیبهشت ماه سال ۱۳۸۲

معزی، رضا- نقش استانداردهای تعمیرات در برنامهریزی و پیشبینی نیازها- اولین كنگره ملی نگهداری و تعمیرات نت- دانشگاه صنعتی اصفهان- سال ۱۳۷۳

قلمچی، مصطفی- عوامل مؤثر در تعمیرات مدفن نیروگاهها- ماهنامهٔ علمی تخصصی صنعت برق- بهمن ماه سال ۱۳۸۰

خبازان، عبدالحمید- آشنایی با مبانی و نحوهٔ بكارگیری روش T.P.M. در نیروگاهها- سومین نشست تعمیر و نگهداری و بهینهسازی (سمینار علمی- فنی نیروگاهی) شركت برق منطقهای اصفهان- اردیبهشت ماه سال ۱۳۸۲

منبع : ماهنامه صنعت برق

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران حجاب دولت رئیسی افغانستان دولت سیزدهم گشت ارشاد پاکستان توماج صالحی کارگران رهبر انقلاب سریلانکا

کنکور تهران سیل سیستان و بلوچستان هواشناسی سازمان سنجش فضای مجازی سلامت خراسان جنوبی شهرداری تهران پلیس اصفهان

خودرو قیمت خودرو آفریقا دلار قیمت طلا قیمت دلار بازار خودرو بانک مرکزی ارز ایران خودرو مسکن سایپا

خانواده موسیقی تلویزیون فیلم مهران مدیری ترانه علیدوستی سینمای ایران سحر دولتشاهی بازیگر شعر تئاتر

کنکور ۱۴۰۳ عبدالرسول پورعباس

فلسطین غزه اسرائیل آمریکا جنگ غزه روسیه رژیم صهیونیستی حماس ایالات متحده آمریکا اوکراین طوفان الاقصی طالبان

پرسپولیس فوتبال آلومینیوم اراک استقلال جام حذفی فوتسال بازی بارسلونا لیگ برتر انگلیس باشگاه استقلال باشگاه پرسپولیس تیم ملی فوتسال ایران

هوش مصنوعی سامسونگ همراه اول ناسا بنیاد ملی نخبگان تسلا تیک تاک فناوری

مالاریا کاهش وزن زوال عقل سلامت روان داروخانه