سه شنبه, ۴ اردیبهشت, ۱۴۰۳ / 23 April, 2024

مجله ویستا

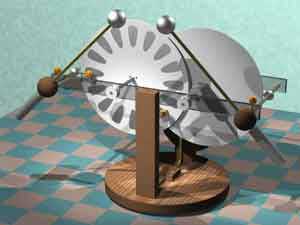

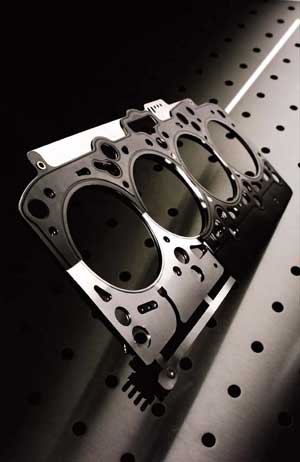

ابزارسازی به روش RTV

با این روش میتوان قطعات و یا نمونهها را در مدت زمانی کوتاه به وسیله تکنولوژی RP تولید کرد و بعد از تایید نهایی محصول و یا تایید صحت محصول حاصل از طراحی، اقدام به ساخت تجهیزات برای تولید انبوه کرد. با این روش در ساخت و یا اصلاح طراحی، صرفهجویی بسیاری صورت خواهد گرفت. برای رفع نیاز پروژههای تحقیقاتی به تعداد محدودی قطعه طراحی شده برای مونتاژ یا تعداد محدودی قطعه، شبیه مدل اصلی با جنس مشابه نیاز است و میتوان آن را به روش ابزارسازی با قالب RP ساخت و از آن بهرهبرداری کرد.

در مجموع عواملی نظیر کاهش زمان ساخت ابزار، کاهش هزینه تولید، امکانپذیر بودن تولید آزمایشی قطعات پیش از تولید انبوه و انتقال مستقیم اطلاعات CAD، شماری از مزایای بهرهبرداری از ابزارسازی سریع است.

● انواع روشهای ابزارسازی

▪ ابزارسازی غیرمستقیم

▪ ابزارسازی سریع

روشهای ابزارسازی سریع به چند گروه نظیر مستقیم و غیرمستقیم و یا به شاخههای قالبسازی سخت، نیمهسخت و نرم دستهبندی شدهاند. معمولا در روشهای قالبسازی سخت، امکان ساخت قطعات با تیراژ بالا امکانپذیر است.

در ابزارسازی غیرمستقیم ما به مدلی اصلی[۱] نیازداریم که آن مدل با یکی از روشهای RP تولید میشود و پس از آن میتوان قالبی از جنس سیلیکون رابر، رزین اپوکسی، فلز نقطهذوب پایین یا سرامیکی را از الگوی اصلی به دست آورد و از آن قطعه گرفت.

در اینجا دستهای از روشهای قالبسازی غیرمستقیم و نرم به شما معرفی خواهد شد.

در این روشها قالب توسط انسان و ماشین به طور توأمان ساخته میشود و نمونه الگو توسط یکی از روشهای تولید یا توسط دستگاههای نمونهسازی سریع ساخته میشوند. دقت مدل اصلی بستگی به طی مراحل و روش ساخت آن دارد.

در اینجا دستهای از روشهای ابزارسازی سریع غیرمستقیم و نرم ذکر میشود و پس از آن به روش RTV خواهیم پرداخت.

۱) قالبهای لاستیک سیلیکونی RTV

۲) قالبگیری تزریقی انعکاسی

۳) ریختهگری در خلأ

۴) قالبگیری تزریقی با موم

۵) ریختهگری دقیق

۶) قالبهای رزینی

۷) پاشش فولاد

۸) فرایند انجماد سریع

۹) قالبهای گچی

۱۰) شکلدهی الکتریکی

۱۱) روش CKT

۱۲) ۳D- کلتول

● روش RTV

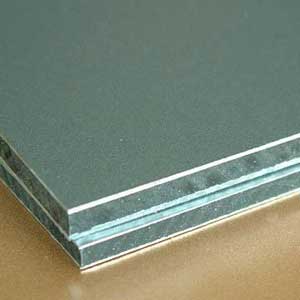

یکی از رایجترین روشهای قالبسازی سریع غیرمستقیم، روش RTV است. این روش ساخت یک قالب لاستیکی از جنس سیلیکون رابر و ریختن پلی اورتان مایع در دستگاه خلأ در داخل قالب است که فرایند فوق را Vacuum Casting یا ریختهگری در خلأ مینامند. در این روش پس از ساخت قالب از روی یک الگو یا نمونه میتوانیم با ریختن رزینهای مایع پلی اورتان قطعاتی شبیه پلاستیکهای عمومی مانند PMMA، PP، ABS، PA و ... و یا موم قطعاتی در تیراژ محدود (حدود ۲۵ قطعه) را تولید کنیم. البته برای تولید قطعات با جنس موم با توجه به فرم مدل، امکان تولید تعداد بیشتری قطعه وجود دارد.

رزینهای ریختهگری شامل پلی اول و ایزوسیونات میباشند و اگر در هوا مخلوط شوند تولید گاز میکنند و به شکل متخلخل درمیآیند. بنابراین لازم است تا این رزینها در خلأ ترکیب شده و داخل قالب ریخته شوند و در نهایت برای خشک شدن میبایست در دمای پخت قرار گیرند.

در حال حاضر، دسته کاملی از پلاستیکها و رزینها برای ریختهگری در خلأ موجود و در دسترس است تا پاسخگوی نیازهای تولیدکنندگان باشد. در ادامه تعدادی از این خواص ارائه شده است.

ـ لاستیکهای نرم قابل انعطاف یا پلاستیکهای سخت

ـ لاستیکها و رزینهای شفاف با قابلیت عبور نور

ـ مواد قابل استفاده برای ظروف غذایی

ـ مواد با قابلیت ضربهپذیری بالا و مقاوم در برابر فرسودگی و فرسایش

ـ دستهای از مواد با خواصی شبیه ترموپلاستیکها مانند: TPR، PP، ABS، PMMA، TPE پلیکربنات و بعضی دیگر از خواص مورد نیاز.

ـ رزینهایی با قابلیت پشتسرگذاری تستهای اشتعال UL ۹۴ V/۰.

● مراحل کار

با ظهور تکنیکهای نمونهسازی سریع مدلهای اصلی اغلب توسط روشهای نوینی نظیر: FDM, SLA, SLS و به روش CAD/CAM و دستگاه CNC که رایجترین شیوه برای تولید و یا ساخت مدلهای مرجع با دقت بالا به شمار میآیند ساخته و تولید میشوند.

در روش RTV از سیلیکون رابرهای مات یا شفاف که مادهای پرمصرف و نسبتا گران قیمت است استفاده میشود که با پرکردن اطراف مدل اصلی میتوان به قالب آن قطعه دست یافت. معمولا روش قالبگیری این دو نوع سیلیکون کمی متفاوت است. فرایند ساخت قالب میتواند طی یک و یا دو مرحله انجام شود.

در اینجا به صورت مختصر با مراحل این شیوه ابزارسازی با سیلیکون شفاف و ریختهگری در خلأ با رزینهای پلیاورتان آشنا میشوید.

۱) اولین مرحله ساخت الگوی مرجع با استفاده از روشهای نمونهسازی سریع نظیر: FDM, SLA, SLS و یا با دستگاههای CNC و غیره میباشد.

۲) خطهای جدایشی توسط چسبهای نواری با ضخامت کم بر روی الگو تعیین میشود. سپس الگو در جعبهای چوبی یا پلاستیکی راهگاهگذاری شده و به صورت معلق نگه داشته میشود.

۳) سیلیکون با جزء سختکننده ترکیب شده و بعد از هواگیری داخل جعبه ریخته میشود

۴) قالب در دمای محیط ۲۴ ساعته خشک میشود و برای تسریع در فرایند خشک شدن میتوان قالب را در کوره ۴۰ درجه به مدت شش ساعت و ۶۰ درجه به مدت دو ساعت قرار داد تا کاملا خشک شود.

۵) با برش سیلیکون مدل اصلی از داخل قالب بیرون کشیده میشود.

۶) وزن مورد نیاز رزین پلیاورتان اندازهگیری شده و احیانا رنگ مورد نیاز به ترکیب آن اضافه میشود. سپس قالب، آببندی و بسته میشود.

۷) به وسیله تجهیزات کنترلی و رایانهای رزین در داخل محفظه خلأ ترکیب و هواگیری شده و داخل قالب ریخته میشود.

۸) بعد از ریختهگری رزین، قالب از دستگاه خارج میشود و با توجه به نوع رزین برای پخت به مدت چهل دقیقه تا دو ساعت در کوره قرار میگیرد.

۹) بعد از سخت شدن، قطعه ریختهگری شده از داخل قالب بیرون آورده میشود. خروجیهای هوا و راهگاه ورود رزین قطعه بریده شده و در صورت لزوم میتوان قطعات را با رنگبندی تولید کرد و یا در صورت نیاز میتوان قطعات را بعد از ساخت با پوششهای مختلف رنگآمیزی یا کرمکاری کرد تا به قطعهای شبیه مدل اصلی دست یافت.

● روش RTV- VACUUM CASTING

مزایای روش RTV

ـ به علت نرم بودن قالب امکان تهیه ابزار توسط مدلهایی با پیچیدگیها و ظرایف زیاد فراهم میشود.

ـ سرعت نسبی زیاد فرایند

ـ مناسب برای تولید قطعات با تعداد کم

ـ امکان استفاده از رزینهای مختلف برای دستیابی به جنس مشابه مدل مورد نظر

منعطف بودن سیلیکون رابر باعث میشود که پس از ساخت قالب بتوانیم حتی از مدلهایی که بنا به دلایلی در مرحله طراحی، نقص فنی دارند و یا دارای زاویه منفی کمی هستند قطعه بگیریم تا پس از بررسی به اصلاح طراحی قطعه بپردازیم.

معایب روش RTV

ـ به طور کلی، قیمت هر قطعه با توجه به قیمت مواد و کار لازم برای ساخت قالب زیاد است.

ـ عمر قالب نسبتا کم است.

ـ زمان چرخه تولید هر قطعه نسبتا زیاد است

ـ خواص قطعات تولیدی از جنس پلی اورتان با مواد ترموپلاستیک تولیدی به روشهای متداول متفاوت است.

ـ ایجاد بافت بر روی قالب امکانپذیر نیست.

نویسنده : شاهین غفاری

منابع:

۱. www.moldmakingtechnology.com

۲. www.mcp-group.de

۳. www.vistatek.com

۴. کتاب نمونهسازی و ابزارسازی سریع، دکتر عبدالرضا سیمچی، مهندس امیرحسین توکلی.

۵. کتاب فناوری نمونهسازی سریع، دکتر صادق رحمتی، مهندس مجتبی سلیمی، مهندس محمد ایدارژاله.

منابع:

۱. www.moldmakingtechnology.com

۲. www.mcp-group.de

۳. www.vistatek.com

۴. کتاب نمونهسازی و ابزارسازی سریع، دکتر عبدالرضا سیمچی، مهندس امیرحسین توکلی.

۵. کتاب فناوری نمونهسازی سریع، دکتر صادق رحمتی، مهندس مجتبی سلیمی، مهندس محمد ایدارژاله.

منبع : ماهنامه صنعت خودرو

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران پاکستان مجلس شورای اسلامی رئیسی دولت عملیات وعده صادق سید ابراهیم رئیسی حجاب ایران و پاکستان مجلس دولت سیزدهم رئیس جمهور

تهران بارش باران سیل پلیس قتل شهرداری تهران فضای مجازی آتش سوزی قوه قضاییه سلامت وزارت بهداشت سازمان هواشناسی

بانک مرکزی خودرو قیمت خودرو ایران خودرو قیمت دلار قیمت طلا بازار خودرو دلار سایپا بورس تورم مالیات

ترانه علیدوستی کتاب رادیو سریال تلویزیون انقلاب اسلامی سینمای ایران نمایشگاه کتاب فیلم سینما تئاتر معماری

سازمان سنجش کنکور ۱۴۰۳ دانشجویان دانشگاه آزاد اسلامی دانش بنیان بنیاد ملی نخبگان

رژیم صهیونیستی اسرائیل غزه فلسطین روسیه جنگ غزه چین ترکیه اتحادیه اروپا اوکراین حماس طوفان الاقصی

فوتبال پرسپولیس استقلال باشگاه پرسپولیس اوسمار ویرا سردار آزمون رئال مادرید بارسلونا بازی سپاهان باشگاه استقلال فوتسال

گوگل همراه اول ایلان ماسک موبایل اپل شیائومی هوش مصنوعی تبلیغات فناوری تلگرام سامسونگ ناسا

یبوست پیری صبحانه