سه شنبه, ۴ اردیبهشت, ۱۴۰۳ / 23 April, 2024

مجله ویستا

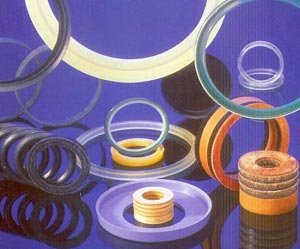

گریس های کاربردی در دماهای بالا

● مفهوم دمای بالا

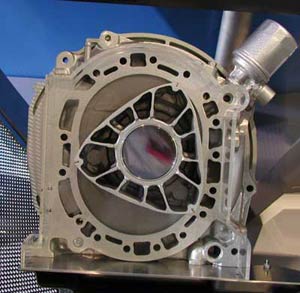

کلمه »بالا« معمولاً شرایط دمایی را توصیف می کند. یاتاقان هایی که در کارخانه های نورد گرم بکار گرفته می شوند، در معرض دماهایی تا چند صد درجه سانتی گراد قرار دارند و دمای خود یاتاقان ها به حدود۱۲۰OC تا۱۵۰OC می رسد. همچنین در خط مونتاژ خودرو، قطعات فلزی که رنگ شده اند، توسط نقاله هایی از میان کوره های خشک کن عبور داده می شوند که دمای آنها در حد۲۰۵OC است.

در این دو مورد شرایط انتخاب تا حدی متفاوت است. در یاتاقان هایی که در واحد نورد گرم بکار می روند، گریس مورد استفاده علاوه بر مقاومت در برابر دما باید دارای تحمل زیاد در برابر بار، پایداری عالی در برابر اکسیداسیون، پایداری مکانیکی، مقاومت در برابر آب و خاصیت پمپ شدن عالی نیز باشد. ضمن آنکه با توجه به حجم مصرف زیاد، قیمت مناسبی نیز باید داشته باشد.

به لحاظ اهمیت فاکتورهای اشاره شده برای انتخاب گریس می بایست دارای استراتژی مناسبی بود.

● استراتژی های انتخاب

به عنوان نقطه شروع انتخاب، می بایست به ماهیت دما و اثرات آن بر تخریب محصول توجه داشت. بر این اساس گریس را می توان با استفاده از تقسیم بندی دمایی مندرج در جدول۱ انتخاب کرد.

ارتباط مستقیمی بین محدوده مناسب دمایی گریس و قیمت آن وجود دارد. به عنوان مثال روغن پایه های سنتزی بکار رفته در گریس های سنتزی ممکن است تا دمای۳۰۰OC کاربرد مناسبی داشته باشند، اما قیمت آنها بسیار گران است. مدت زمان کارکرد گریس به عوامل متعددی بستگی دارد و تخریب گریس در اثر از بین رفتن و یا کاهش این عوامل صورت می گیرد. پایداری مکانیکی (مقاومت در برابر تنش و برش)، پایداری در برابر اکسیداسیون و پایداری دمایی، از جمله عوامل مهم تأثیر گذار در عمر گریس است. تنش های گرمایی و اکسایشی به هم وابسته هستند. در دماهای بالا، معمولاًَ گریس در معرض تنش های دمایی قرار می گیرد و تخریب می شود. هم زمان، اگر گریس در مجاورت هوا نیز قرار داشته باشد با اکسیداسیون مواجه شده و موجبات تخریب گریس فراهم می شود.

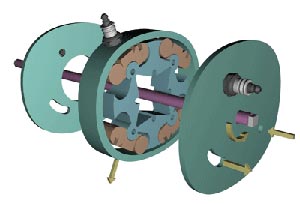

● روش تولید گریس های H.Tروغن های پایه

به هنگام انتخاب یک روانکار، اولین عاملی که به آن توجه می شود، روغن پایه بکار رفته در آن روانکار است. در تولید گریس نیز روغن پایه عامل تعیین کننده ای به شمار می رود. گریس از سه جزء عمده تشکیل می شود: روغن پایه، ماده تغلیظ کننده و بسته مواد افزودنی (Package Additive) . در انتخاب این اجزاء گزینه های متعددی وجود دارد که در جدول(۲) می توان آنها را بررسی کرد.

خود روغن پایه به دو بخش روغن پایه معدنی و سنتزی قابل تقسیم است. از روغن پایه های معدنی بطور گسترده در تولید گریس استفاده می شود، به نحوی که تقریباً در۹۵ درصد گریس های تولیدی از روغن پایه معدنی استفاده شده است. استرهای سنتزی، PAO ، ترکیبات سیلیکونی در رده های بعدی قرار داشته و در نهایت برخی روغن های سنتزی نامتعارف نیز در ساخت گریس مورد استفاده قرار می گیرند.

انجمن نفت آمریکا (API) براساس شرایط عملکردی برای انتخاب یک روغن پایه آنها را به پنج گروه تقسیم بندی کرده است:

گروه I ) این گروه شامل محصولاتی است که دارای ترکیبات نفتنیک و مواد نفتی پارافینیکی استخراج شده از برش های نفتی هستند. این ترکیبات به دلیل داشتن درصد بالایی از ترکیبات غیراشباع، تمایل زیادی به اکسید شدن دارند. علاوه براین ترکیبات، ترکیبات قطبی که هتروسایکل (مولکول های حاوی نیتروژن، گوگرد و اکسیژن) نامیده می شوند، در این گروه قرار دارند. این ترکیبات هر چند ترکیبات قطبی فعالی هستند اما این قطبیت به آنها کمک می کند تا ادتیوها به راحتی در آنها حل شده و در محصول نهایی پخش شوند.

گروه II و III ) روغن پایه های معدنی هستند که طی فرآیندی هزینه بر مولکول های فعال از آنها جدا شده و به کمک مولکول های هیدروژن آنها را به حالت اشباع تبدیل می کنند تا پایداری آنها تقویت شود. این روغن ها بیشتر شبیه روغن پایه های گروه IV (هیدروکربن های سنتزی PAO) هستند تا روغن پایه معدنی گروه I . با حذف ترکیبات فعال هترو سیکلیک، خواص متفاوت در برابر اکسیداسیون و گرمایی آنها افزایش یافته است.

گروه IV ) هیدروکربن های سنتزی (سیالات SHC) از ترکیب دو یا چند مولکول هیدروکربنی با وزن مولکولی کم و سنتز مولکول های بزرگتر تولید می شوند. هر چند این سیالات از پایداری به مراتب بالاتری نسبت به گروه های دیگر برخوردارند، اما قیمت آنها نیز خیلی بیشتر است.

گروه V ) سایر روغن پایه هایی که در رده بندی بالا قرار نمی گیرند.

تخریب این روغن پایه ها متفاوت از بقیه گروه ها بوده و به روش گرمایی یا اکسیداسیون صورت نمی گیرد.

روغن پایه های معدنی و سنتزی در اثر حرارت دچار فساد می شوند و در صورتی که محصول در مجاورت هوا قرار داشته باشد دچار اکسیداسیون نیز می شوند. نقطه شروع فساد روغن زمانی است که زنجیره مولکول های آنها شروع به از هم پاشیدن می کنند و اتم های کربن از زنجیره مولکولی جدا می شوند. این فرآیند در دمای۲۸۰OC تا۳۲۰OC اتفاق می افتد.

معمولاً تولیدکنندگان گریس از ترکیباتی که تشابه زیادی با یکدیگر دارند و یا به راحتی در دسترسی قرار داشته باشند برای تولید گریس استفاده می کنند. از روغن پایه های جدیدی که شیوه های تخریب آنها با سیالات قبلی بکار گرفته شده مشابهت داشته باشند نیز می توان در تولید محصولات آتی استفاده کرد.

● تغلیظ کننده ها

غالباً موادی که به عنوان تغلیظ کننده انتخاب می شوند شامل مواد آلی مانند پلی اوره، معدنی مانند خاک رس، یا صابون و صابون های کمپلکس فلزی مانند لیتیم، آلومینیوم یا کلسیم سولفونات کمپلکس هستند. مناسب بودن گریس به کل مجموعه و اجزای بکار گرفته شده در تولید آن بستگی دارد نه به نوع روغن پایه یا تغلیظ کننده آن. به عنوان مثال گریس های بنتونیت دارای نقطه قطره ای شدن نبوده و در دماهای بالا روغن پایه از ماده تغلیظ کننده جدا می شود. محدوده دمای عملکردی گریس های با تغلیظ کننده پلی اوره بیشتر از گریس های با پایه صابون های فلزی بوده و به دلیل ماهیت پلی اوره خواص ضد اکسیداسیون و ضدسایشی بهتری دارد. از دیگر انواع تغلیظ کننده ها، تغلیظ کننده های صابونی یا صابون های کمپلکس فلزی است. گریس هایی با تغلیظ کننده لیتیم کمپلکس نسبت به تغلیظ کننده لیتیمی محدوده دمای بالای عملکردی بیشتری دارد چرا که در دماهای بالاتر، گریس با مشکل مواجه می شود.

● مواد افزودنی

مواد افزودنی مورد استفاده در تولید گریس نیز مشابه روغن های روانکار، برخی خواص روانکار را بهبود بخشیده و برخی خواص را در گریس ایجاد می کنند. از جمله این خواص می توان به پایداری اکسیداسیون، مقاومت در برابر خوردگی و سایش، کارکرد در دماهای پایین و مقاومت در برابر آب اشاره کرد. همچنین مواد افزودنی می بایست با روغن پایه و تغلیظ کننده سازگار بوده و این قابلیت را داشته باشند تا در کنار دو پارامتر دیگر ترکیب، ایجاد پایداری کنند.

● سازگاری گریس های H.T

سازگاری یا ناسازگاری بین دو گریس H.T را باید قبل از انتخاب گریس جدید مشخص کرد. به دلیل آنکه گریس مصرفی، ترکیب پیچیده ای از مواد شیمیایی است که به خوبی با هم ممزوج شده و خواص تعریف شده ویژه ای دارند، لذا افزودن مواد شیمیایی جدید ممکن است این تعادل را برهم زده و موجبات تخریب گریس شود.

براساس قانون آرنیوس با افزایش هر ده درجه سانتیگراد، سرعت واکنش شیمیایی دو برابر افزایش می یابد. یکی از اثرات ناسازگاری، بالا رفتن دمای خود گریس است. همچنین ناسازگاری موجب شل شدن گریس می شود. در صورت شل شدن گریس و به منظور توقف این پدیده، گریس ممکن است تعویض شده و اجزای سیستم از یکدیگر جدا شده و از گریس اولیه پاک شوند.

بنابراین قبل از گریس کاری قسمت های مختلف سیستم با گریس جدید، به منظور کاهش هزینه ها و طولانی تر شدن زمان های سرویس و تعمیر دستگاهها می بایست بررسی های جامعی را انجام داد. به عنوان مثال وقتی گریسی با تغلیظ کننده مشابه را جایگزین گریس فعلی می کنیم به مراتب نسبت به وقتی که نوع تغلیظ کننده ها متفاوت باشند با مشکلات کمتری مواجه می شویم. گریس ها در پایان زمان کارکرد خود معمولاً نرم

می شوند (در برخی موارد سفت می شوند)، در این شرایط مجموعه تشکیل شده از روغن پایه، تغلیظ کننده و ادتیوها ناپایدار شده و اجزای گریس از یکدیگر جدا می شوند. وقتی متغیرها زیاد می شوند (به هنگام مخلوط شدن دو گریس) تشخیص این زمان کمی مشکل می شود. از آنجا که گریس های H.T با دقت زیادی تولید می شوند، این تأثیرات به مراتب مشهودتر می شود.

اگر یکی از اجزای بکار رفته در گریس نسبت به رطوبت حساس باشد، صرف نظر از قابلیت تحمل دماهای بالا، انتخاب این گریس و استفاده از آن ریسک بالایی دارد. زیرا گریس در مجاورت رطوبت بوده و در معرض تخریب قرار دارد. چنانچه از روغن پایه های گلیکولی که در آب مخلوط می گردد در ساخت گریس استفاده شده باشد، از این گریس نمی توان در جایی که رطوبت وجود دارد مانند سیستم نقاله خط شستشو، استفاده کرد.

● انتخاب گریس های H.T

۱) تعیین محدوده واقعی دما. دمای عملیاتی ممکن است از آنچه به نظر می رسد کمتر باشد بنابراین از یک سنسور تماسی برای اندازه گیری دمای عملیاتی گریس استفاده می شود.

۲) تغییرات متفاوت یا ثابت دما. اگر دما ثابت باشد از بین محصولات باید بهترین آنها را که با شرایط عملیاتی مطابقت دارد، انتخاب کرد.

۳) تغییرات رطوبت در محیط ارزیابی شود.

۴) بازه های زمانی مناسب برای تعویض و روانکاری مجدد تعیین شود.

منبع : ماهنامه نفت پارس

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران پاکستان مجلس شورای اسلامی رئیسی سید ابراهیم رئیسی دولت حجاب ایران و پاکستان رئیس جمهور مجلس دولت سیزدهم رهبر انقلاب

تهران بارش باران سیل پلیس شهرداری تهران قتل فضای مجازی آتش سوزی قوه قضاییه سلامت وزارت بهداشت سازمان هواشناسی

بانک مرکزی خودرو قیمت خودرو ایران خودرو قیمت دلار قیمت طلا بازار خودرو سایپا دلار بورس مالیات تورم

ترانه علیدوستی کتاب رادیو تلویزیون سریال انقلاب اسلامی سینمای ایران نمایشگاه کتاب فیلم سینمایی سینما تئاتر معماری

سازمان سنجش دانشجویان دانشگاه آزاد اسلامی کنکور ۱۴۰۳ دانش بنیان

رژیم صهیونیستی اسرائیل غزه فلسطین روسیه آمریکا جنگ غزه چین ترکیه عملیات وعده صادق حماس اوکراین

فوتبال پرسپولیس استقلال باشگاه پرسپولیس فوتسال اوسمار ویرا رئال مادرید بارسلونا بازی سپاهان باشگاه استقلال لیگ برتر

گوگل ایلان ماسک همراه اول موبایل شیائومی هوش مصنوعی تبلیغات اپل تلگرام فناوری ناسا

سبزیجات یبوست پیری صبحانه