پنجشنبه, ۶ اردیبهشت, ۱۴۰۳ / 25 April, 2024

مجله ویستا

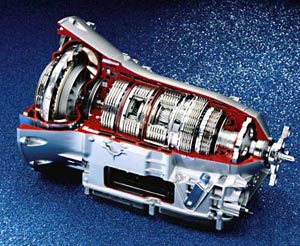

محفظه احتراق موتور

برای همه محفةها در اصل خطوط کلی مشخص کننده، مشابه است. در ابتدای محفظه صفحه انژکتور نصب میشود. وظیفه آن آماده سازی سوخت و اکسید کننده برای احتراق و ایجاد مخلوط سوخت واکسیدکننده یا به عبارت دیگر تامین اختلاط مناسب است. در محفظه احتراق انرژی حرارتی تولید میشود و محصولات احتراق ابتدا از قسمت همگرای نازل، سپس از قسمت واگرای آن عبور میکند. این که همگرایی چقدر باید باشد و این که حجم محفظه احتراق مناسب چیست، همه اینها سئوالاتی است که بعدا زمانی که در خصوص ویژگیهای احتراق و جریان بحث میکنیم، بررسی خواهد شد.

درجه حرارت بالای محصولات احتراق، لزوم فرایند خنککاری را بیان میکند. این مشکل خیلی ظریف است و محاسبات دقیق و همچنین بررسی دقیق رژیم تزریق را میطلبد. ما فعلا فقط اصول کلی را بررسی میکنیم. مقدار حرارت اصلی(سوخت و یا کسید کننده) گرفته میشود. بدین جهت محفظه احتراق دو جداره ساخته میشود و عنصر خنک کننده به طور مستقیم به صفحه انژکتور وارد نمیشود، بلکه ابتدا به کلکتور نازل وارد میشود و از آنجا در جهت خلاف جریان به انژکتورها هدایت میشود که مقدار لامز حرارت را از دیواره داخلی جذب میکند.

این مشکلات در محفظههای احتراق حل شده است. آنها در سالهای دراز بدون تغییر ماندهاند، اما راه حلهای مناسب سال به سال تغییر میکند. بدین جهت محفظه احتراق یکسازه ظریف و دقیق توام با هنر خاص طراحی باقی مانده است.

هماکنون محفظه موتور v-۲ در مقایسه با نمونههای جدید، مشابه یک عتیقه است که ارزش نگهداری در موزههای صنعتی را دارد. سازه آن از فولاد و با جوشکاری ساخته شده و خیلی بزرگ و سنگین است. در این محفظه برای قابلیت اعتماد بیشتر فرایند اختلاط، چند عدد محفظه نیمکروی کوچک نصب شده است. احتراق از این محفظههای کوچک شروع میشود و در محفة احتراق اصلی خاتمه مییابد. سازه آن پیچیده است و مهمتر این که از دیدگاه تکنولوژی مناسب نیست. در محفظههای امروزی معمولا از صفحه انژکتورهای تخت استفاده میشود که در آنها به راحتی و به سادگی چند صد انژکتور نصب میشود که تامین کننده جریان حرارتی یکنواخت در طول محفظة احتراق استوانهای است. همچنین ساخت محفظه احتراق استوانهای خیلی راحتتر است.

هنگام طراحی محفظه احتراق باید مقاومت و پایداری پوسته در برابر تنشهای حرارتی داخلی را در نظر گرفت. پوسته داخلی تحت فشار خارجی اضافی اعمالی قرار دارد و اگر تدابیر خاصی برای آن در نظر گرفته نشود، ممکن است پایداری خود را از دست بدهد. همان طوری که از درس مقاومت مصالح میدانیم برای این که تنش بحرانی را افزایش دهیم، باید سختی پوسته را در خمش افزایش دهیم. به عبارت دیگر باید در این حالت ضخامت پوسته را افزایش داد. اما پوسته نه فقط تحت بار است، بلکه همانطور که میدانید به شدت از داخل گرم میشود. درجه حرارت دیواره به شدت تابعی از مقاومت حرارتی است که با افزایش ضخامت پوسته افزایش مییابد(این مطلب در ادامه با محسابات تایید میشود). این بدین معنی است که برای پوستههای صخیمتر خطر داغ برداشتن محلی بیشتر است که در نتیجه ذوب میشود. در صخامتهای کم، پوسته قابلیت تحمل فشار اضافی خارجی را ندارد.

راه حل واحد برای ضد و نقیض ایجاد شده، اتصال دو پوسته به یکدیگر است. پوسته جداره خارجی تحمل بارهای حرارتی وارده از گاز را ندارد و باید بارهای نیروی اصلی را تحمل کند و پوسته داخلی که در یکسری نقاط با پوسته خارجی متصل است، انتقال دهنده نیرو است. در نتیجه پوسته را باید از موادی ساخت که هادی حرارتی خوبی باشد، و در عین حال پایداری حرارتی خوبی نیز داشته باشد و ضخامت آن هم در حد امکان کم باشد.

چنین راه حلی برای مشکل خنککاری از خیلی قبل بررسی شده بود، اما برای انجام آن مدتها امکان تکنولوژی لازم موجود نبود.

از جمله در محفظه احتراق موتور موشک v-۲ از نظر سازهای هیچ شباهتی به موتورهای موشک امروزی ندارد . پوسته داخلی فولادی با صحامت به نسبت زیاد است و در چندین نقطه دور از یکدیگر به صورت حلقهای با سوراخهایی برای عبور سیال خنک کننده(الکل اتیلیک) به پوسته خارجی متصل شده است. در این سازه ضخامت دیواره خنک شونده در محل اتصال زیاد است و خنککاری غیر مؤثر است و به رغم تدابیر اندیشیده شده، مجبور به کم کردن غلظت الکل تا ۷۵% شدهاند. در نتیجه علل ذکر شده شبیه به چگونگی اتصال پوسته و غیره، افت چند ده واحد از ضربه مخصوص پیشران را داریم.

در حال حاضر، طراحان، روشهای متعددی را که تقریبا شبیه به یکدیگر است، برای اتصال پوستهها به کار گرفتهاند.

در روش اول، اتصال پوستهها به کمک یک ورقه نازک صورت میگیرد. روش دوم بدین صورت است که پوسته داخلی که با گاز داغ در تماس است، از یک ورقه نازک با پرههای طولی فرز شده ساخته میشود. سومین روش به نحوی است که ناحیه محفظه احتراق از مجموعهای با لولههای نازک به شکل خاص فرم داده شده تشکیل شده است. در همه این طرحها، ضخامت المانهای مقاوم حرارتی خیلی زیاد نیست و در حد چند دهم میلی,تر است و فاصله آزادعبور(گام) جریان که تحت اثر فشار خارجی است، در جد ۳ الی ۴ میلیمتر انتخاب میشود. جنس پوسته داخلی از مس یا برنز است. پوسته خارجی از فولاد ساخته میشود. در پوسته خارجی نازل برای تحمل بارهای نیرویی، رینگهایی(حلقههایی) برای محکم شدن نصب میشود.

چون صخامت دیواره خنک شونده خیلی زیاد نیست و جنس آن از سری مواد هادی حرارت است، مقاومت حرارتی دیواره خیلی کم است،بنابراین حرارت تا نقطه ذوببالا نمیرود و سیستم خنککاری حتی با چنین فلز سبکی مانند مس به خوبی و کاملا مناسب کار میکند. برای اتصال پوستهها و شبکهها(کاریگیتها) به یکدیگر از بریز در خلاء با فویلهای به نسبت کنترل دقیق و فیکسچرهای خاصی برای تولید لازم دارد. تکنولوژی آماده سازی قطعه نیمه خام که بعدا از آن شبکهها به یکدیگر مونتار خواهند شد فرایند کاری پیچیدهای دارد و با فرم دهی تحت فشار بالای داخلی در پرسهای مخصوص انجام میپذیرد.

انتخاب روش مناسب خنککاری بر حسب امکانات فنی و تجربیات کسب شده است، اما اساس کار بر مبنای راح حل اپتیمم، مسایل حرارتی، انرژیتیکی و مقاومت مصالح است.

شدت دریافت حرارت از گازهای داغ وارده بر دیوراه در طول محور محفظه متغیر است. بیشترین مقدار حرارت به دیوراه در ناحیه تنگ آن که به نام مقطع بحرانی نامیده میشود، وارد میگردد و کمترین مقدار آن در مقطع خروجی اعمال میشود. در طول محور محفظه احتراق همچنین فشار گاز به شدت تغییر میکند که بیشترین مقدار در محفظه احتراق و کمترین مقدار آن در مقطع خروجی نازل است. بر طبق تغییرات پارامترهای حرارتی جریان گاز، باید سطح مقطع عبور جریان سیال خنککاری متغیر باشد و طراحی سیستم خنککاری در مجموع، به خصوص برای محفظههای احتراق بزرگ خاص است و برای نازل و قسمت محفظه متفاوت است.

برای نازلهای با نسبت انبساط بزرگ در موتورهای فضایی که در خلاء کار میکنند، میتوان از خنککاری آن صرف نظر کرد، چون که بار حرارتی نسبتا زیاد نیست و خنککاری به صورت تشعشع انجام میشود. سوخت یا اکسید کننده خنک کننده در چنین حالاتی به کلکتور که در فاصله دوری از انتهای نازل قرار دارد، وارد میشود. در این صورت طول مسیر خنککاری کاهش مییابد و افتهای هیدرولیکی نیز کم میشود.

خنککاری محفظههای احتراق از مسایل ظریف مهندسی است و انتخاب و طراحی مجرای خنک کننده، تنها روش واحد برای کاهش درجه حرارت دیواره محفظه احتراق نیست.

اکبر آجامی

http://www.ajcar.blogfa.com

http://www.ajcar.blogfa.com

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران توماج صالحی امام خمینی سریلانکا حجاب دولت پاکستان کارگران رهبر انقلاب مجلس شورای اسلامی رئیسی سید ابراهیم رئیسی

کنکور هواشناسی سیل تهران اینترنت زنان شهرداری تهران پلیس سلامت فراجا قتل قوه قضاییه

قیمت خودرو قیمت طلا قیمت دلار خودرو دلار بازار خودرو بانک مرکزی قیمت سکه ارز ایران خودرو سایپا بورس

تلویزیون سحر دولتشاهی سینمای ایران سریال مهران مدیری ترانه علیدوستی کتاب تئاتر شعر سینما رادیو

کنکور ۱۴۰۳

اسرائیل غزه آمریکا رژیم صهیونیستی فلسطین روسیه جنگ غزه چین اوکراین اتحادیه اروپا طوفان الاقصی ترکیه

فوتبال پرسپولیس استقلال فوتسال بازی تیم ملی فوتسال ایران باشگاه استقلال باشگاه پرسپولیس تراکتور بارسلونا رئال مادرید والیبال

هوش مصنوعی همراه اول ناسا مریخ اپل فیلترینگ فناوری تبلیغات ایلان ماسک سامسونگ

سلامت روان فرونشست زمین استرس داروخانه پیری سرکه سیب دوش گرفتن