جمعه, ۳۱ فروردین, ۱۴۰۳ / 19 April, 2024

مجله ویستا

رقابت پایان ناپذیر خودروسازان

۲۰ سال است كه خودروسازان سراسر جهان می كوشند از موفقیت شركت های خودروسازی ژاپنی به ویژه شركت تویوتا، در تولید انبوه به عنوان معیار و مبنایی برای كیفیت و كارآمدی تولیدات خود تقلید كنند.

كارخانه های خودروسازی در حال حاضر از خطوط تولید كمابیش مشابه ژاپنی ها استفاده می كنند و در نتیجه شكاف بین تولیدكنندگان ژاپنی و غربی روز به روز كمتر می شود.

هم اكنون ۴طرح از ۵طرح كارآمد آمریكای شمالی به جنرال موتورز تعلق دارد.

گلن مركر (Gelen Mercer)، رییس بخش خدمات خودروسازی شركت مشاور مك كنزی (Mckinxy) توضیح می دهد كه چگونه تمام خطوط تولید شركت های ژاپنی به گونه ای طراحی شدند كه تنها ظرف ۱۸ تا ۲۰ساعت كاری یك خودرو را به اصطلاح سوار و از همین روش برای پیشبرد تولید انبوه استفاده می كنند.

وی می افزاید: هم اكنون مسابقه اصلی حول محور تولید نمی چرخد بلكه عامل زمان و كیفیت حرف اول را می زند. جنرال موتورز پیشرو و راهنمای شركت فورد در امر بهره وری به حساب می آید، زیرا توانسته است هزینه های متغیر را كاهش دهد، امكان ارائه تخفیف های بیشتر و متنوع تر را فراهم آورد و بدین سان سهام بازار را در اختیار گیرد.

كار بعدی كه همگان باید آن را انجام دهند، عبارت است از انعطاف پذیر كردن كارخانه های خودروسازی به منظور تولید خودروها مطابق با سلیقه مشتریان یا افزایش ظرفیت تولید خودروهای پرطرفدار.

۲۰سال قبل آمریكایی ها دارای این حق انتخاب بودند كه از بین انواع مختلف خودروهای كوپه یا استیشن هر كدام كه دارای قیمت، ویژگی و مختصات مختلفی بودند، یكی را انتخاب كنند. مثلا در راس همه این خودروها، خودروهای بزرگ و با یك اتاق كاملا لوكس به نام فورد لینكلن (Ford incoln)، كادیلاك دویل جنرال موتورز، در مراتب پایین تر نیز خودروهایی مانند فورد اسكورت و شورولت كاوایل (Chevrolet Cavaliers) ، نیز در میان خودروهای بزرگ اما معمولی قرار داشت، در حالی كه امروزه بخش اعظم خودروهای فروخته شده در آمریكا از نوع وانت، SUV یا مینی وانت هستند.

● هزینه تفكیك

ماكستون (Maxton) و ورمالد (Wormald)در كتاب جدیدشان به نام <زمان تغییر طرح ها> می نویسند: روند كنونی تغییر و تحول طرح ها باعث شده است تولیدات صنایع خودرو بیش از پیش پیچیده و گران تمام شود. آنها محاسبه كرده اند كه هزینه های مربوط به تركیب طرح ها و تغییرات مربوط به آنها به میلیاردها دلار می رسد. البته برخی افراد از تنوع طرح ها طرفداری می كنند. دیوید كول رییس مركز تحقیقات خودرو بر این باور است كه اگر مهندسان بتوانند از سیستمهای كامپیوتری بیشتری در حل طراحی و تولید مدل های جدید كمك بگیرند تجارت خودرو با ریسك كمتری مواجه خواهد شد. در حال حاضر این امكان وجود دارد كه خودروهای جدید را به جای طراحی در كارگاه یا آزمایشگاه فنی بر روی صفحه كامپیوتر و به صورت مجازی طراحی و مشاهده كرد و به عبارت دیگر می توان یك مدل را در قالب یك محصول تمام شده دید. واضح است كه دلیل ضرورت امر سرعت فوق العاده رقابت در عرصه تولید خودرو است.

باب لوتز از شركت جنرال موتورز می گوید: به طور عادی ساخت مدل جدید در اتاق نمایش ۳۶ ماه طول می كشد: طی ۱۲ ماه اول مهندسان در مورد نوع و ویژگی های آن تصمیم می گیرند و در ۲۴ ماه بعدی روی طراحی و مهندسی بخش های مختلف كار می كنند. در اروپا به طور معمول ۷ سال طول می كشد تا یك مدل جدید خودرو كه متفاوت با مدل های كنونی است به بازار عرضه شود، اما امروزه، با پیشرفت های عظیم فناوری، آمریكایی ها توانسته اند در هر سال مدل های متنوعی طراحی و تولید كنند. شركت های خودروسازی اروپا مانند فیات، پژو و رنو به این نتیجه رسیده اند كه هنگامی سهم آنها از بازار كاهش می یابد كه عمر متوسط مدل های تولیدی آنها افزایش یافته است.

در نتیجه، رییس شركت پژو سیتروئن یعنی ژان مارتن فولز (z (Jean Martin Fol و لوئی شوایتزر

( ouis Schweitzer) و همتایش در شركت رنو، تصمیم گرفتند عمر متوسط مدل های خود را زیر ۳ سال نگه دارند. آقای شوایتزر می گوید: هدف اصلی از این كار، تمركز و سرمایه گذاری در بخش تحقیقات و طراحی است تا به سرنوشتی مشابه سرنوشت فورد در اروپا دچار نشویم. تجربه ناموفق فورد در اروپاكه همگان از آن اجتناب می ورزند در اواسط دهه ۱۹۹۰ آغاز شد و آن زمانی بود كه این شركت تصمیم گرفت برای صرفه جویی در هزینه ها، طرح های مربوط به توسعه محصولات خود را متوقف سازد و در نتیجه اجازه داد عمر متوسط مدل های تولیدی شركت به بیش از ۵ سال افزایش یابد. در نتیجه سهم خودروهای تولیدی شركت فورد از ۱۲درصد به ۸درصد كاهش یافت، كاهشی كه جبران آن برای شركت تقریبا غیر ممكن بود.

● هدف ما رضایت شماست

با توجه به گستردگی و تنوع بسیار زیاد مدل هایی كه شركت های خودروسازی باید امروزه به بازار ارائه دهند، این شركت ها دریافته اند كه به كارخانه هایی كاملا انعطاف پذیر و با قابلیت تولید مدل های مختلف و متنوع نیاز دارند تا بتوانند به نوسانات تقاضا در بازار پاسخ دهند. شركت هوندا اولین شركتی بود كه به این مهم دست یافت. این شركت توانسته است با پراكنده سازی كارخانه های خود در سراسر جهان زمینه را برای تولید انواع مدل های تولیدی خود در كوتاه ترین مدت و با كمترین تاخیر فراهم آورد به طوری كه شركت قادر است با ایجاد تغییراتی جزیی در خودروآلات و دستگاه های نصب شده در كارخانه ها این كار را انجام دهد. اخیرا شركت فورد در اروپا نیز با همین هدف اقدام به طراحی دستگاه ها و خودرو آلات می كند. حتی كارخانه ریور روژ (River Rouge)كه در كنار اداره مركزی شركت فورد در حومه دیترویت قرار دارد، اقدام به تعویض خودرو آلات قدیمی خود با خودرو آلات پیشرفته كرده است. در نتیجه این شركت قادر است با ۳ شیفت كاری مختلف در ۳ بخش متفاوت نمونه های جدید SUV و سایر كامیونت های سبك را به طور كامل و در ۹ مدل مختلف تولید كند.

یكی دیگر از راه های صرفه جویی در هزینه های تولید خودرو، طراحی برای تولیدكننده است، یعنی اینكه برای هر شركت خودروسازی طراحان خاصی فعالیت داشته باشند. این امر نقش مهمی در نجات شركت دایملركرایسلر در اواخر دهه ۹۰ ایفا كرد. اگرچه طی ۱۰ سال گذشته گاهی این نقش كمرنگ شده است. این شركت با كمك طراحی اختصاصی خود توانست طیف متنوعی از جیپ های پرفروش و مینی وانت ها را طراحی و تولید كند و در نتیجه شركت توانست خودروهایی را كه بدون توجه به عامل كیفیت و صرفا با هدف ساخت خودروهای ساده تر و ارزانتر تولید شده بود، از گردونه خارج سازد. حتی شركت تویوتا نیز در ۱۰ سال قبل مجبور شد خودروی كوچك نئون را كه قبلا با هدف صرفه جویی بیشتر در تولید طراحی شده بود، از خط تولید خارج كند.

شركت هایی مانند رنو و فیات تا مدت ها می كوشیدند زمان بین ارائه سفارش از سوی مشتری و تحویل خودرو را كاهش دهند. جالب اینجاست كه بخش اعظم این فاصله زمانی به دلیل وجود كاغذبازی های اداری است و نه به دلیل تاخیر یك كارخانه خاص. لذا شركت رنو تصمیم گرفت این زمان را از ۲۱ به ۱۴ روز كاهش دهد.

منبع : سازمان خبری خودرو و صنایع وابسته

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

اسرائیل اصفهان ایران ایران و اسرائیل حمله ایران به اسرائیل انفجار گشت ارشاد حسین امیرعبداللهیان حجاب ارتش جمهوری اسلامی ایران دولت وعده صادق

سیل تهران زلزله هواشناسی دبی شهرداری تهران سیلاب فضای مجازی قوه قضاییه قتل سازمان هواشناسی سلامت

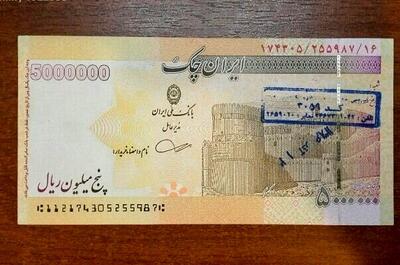

قیمت خودرو فرودگاه قیمت طلا بانک مرکزی بازار خودرو خودرو قیمت دلار تورم ایران خودرو حقوق بازنشستگان قیمت سکه بورس

مجلس تلویزیون سینمای ایران احسان علیخانی کتاب تئاتر سریال موسیقی

رژیم صهیونیستی فلسطین غزه آمریکا سازمان ملل جنگ غزه روسیه شورای امنیت اتحادیه اروپا عملیات وعده صادق چین اسراییل

فوتبال پرسپولیس استقلال صنعت نفت آبادان لیگ برتر بازی لیگ قهرمانان اروپا رئال مادرید منچسترسیتی بارسلونا کشتی فرنگی سپاهان

هوش مصنوعی گوگل سامسونگ فناوری تلگرام تبلیغات اپل وزیر ارتباطات ناسا

خواب چاقی پیاده روی پزشک دیابت چای