چهارشنبه, ۵ اردیبهشت, ۱۴۰۳ / 24 April, 2024

مجله ویستا

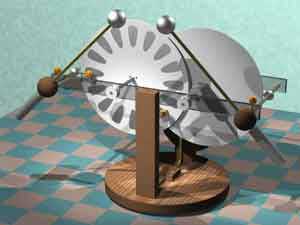

تعمیرات و نگهداری ماشین آلات

لغت MAINTENANCE كه ما آنرا نگهداری - تعمیرات ترجمه نمودهایم مفهومش در صنایع شامل كلیه عملیاتی می شود كه برای سالم و مرتب نگاه داشتن وسایل كار چه ماشین چه غیر ماشین انجام می گردد.

در صنعت عملیاتی از قبیل بازدید مرتب وسایل روغنكاری مرتب آنها, رفع عیوب و نواقص كوچكی كه احتمالاً, ضمن كار پیدا می شود. بطور مداوم و قبل از پیدایش لنگیهای بزرگ یا تعمیر و لكه گیری ساختمان و تجدید رنگ در فواصل معین و كلیه اموری كه باعث بر قرار داشتن وضع صحیح كار می شود.

بنام MAINTENANCE مرسوم گردیده است در صنایع با قبول و ادامه روشهای آزمایش MAINTENANCE می توان وضعی بوجود آورد كه اولاً ماشین آلات و وسایل بدون لنگی و مرتب كار نموده و ثانیاً مصارف ماشین در پائین ترین حد خود باقی بماند و علاوه بر تمام اینها هزینه تعمیر به حداقل ممكنه پائین بیاید.

موقعیت و پیشرفت هر دستگاه و تشكیلاتی بویژه كارخانجات صنعتی مستلزم داشتن سیستمهای موثر برنامه ریزی و كنترل و اجرای دقیق و منظم آنها در كلیه مراحل می باشد.

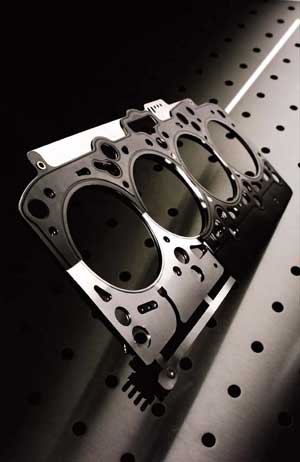

در كارخانجات صنعتی ماشین آلات همواره در حال فرسوده شدن هستند, بنابر این مسئله تعمیرات و نگهداری ماشین آلات یكی از مهمترین مسائل قابل توجه می باشد.

محورها, بلبیرینگها, چرخ دنده ها, تسمه ها و سایر قطعات یك ماشین فرسوده مشوند و تعویض یا تعمیر آن لازم می گردد.

روغنها و گریسها در اثر كار كثیف می شوند و خاصیت اصلی خود را از ست می دهند و احتیاج به تعویض دارند . الكتروموتورها, وسائط نقلیه مثل نقاله ها, لیف تراكهای برقی و گازوئیلی, جراثقالها و غیره احتیاج به سرویس و تعمی منظم دارند.

انجام عملیات تعمیراتی در مورد ماشین آلات پس از شكستگی و خرابی, روش منطقی نبوده و سبب وقفه در عملیات تولیدی می گردد. زیانهای ناشی از توقف عملیات تولیدی بمراتب بیشتر از تعمیر ماشین آلات مربوطه می باشد.

بنابراین با ایجاد سیستمی كه بتواند مانع شكستگی و خرابی ماشین آلات گردد میتوان از یك طرف راندمان تولیدی دستگاه را بالا برده و از طرف دیگر زیانهای ناشی از وقفه كار را به حداقل تقلیل داد. مطالعه وضعیت اولیه ماشین آلات, نحوه انجام عملیات تعمیراتی و برسی كاملی در مورد نظرات كارخانه سازنده ماشین آلات می تواند اساس طراحی سیستم تعمیرات قرار گیرد.

▪ هدف اصلی از ایجاد یك سیستم صحیح تعمیرات و نگهداری عبارتست از :

- جاو گیری از توسعه عیوب و نقایص.

- بر طرف كردن نواقص و معایب جزئی قبل از احتیاج به تعمیرات كلی .

- جلو گیری از وقفه در عملیات تولید از طریق تعویض قطعات فرسوده قبل از شكستگی و از كار انداختن دستگاه.

- كاهش توقفهای تولید و جلوگیری از زیانهای ناشی از وقفه در كار.

- صرفه جویی در نیروی انسانی بعلت تقلیل عملیات تعمیراتی.

- استفاده بهتر از كاركنان قسمت نصب و تعمیرات.

- كاهش تعمیرات كلی و تكرار.

- كاهش در مصرف لوازم یدكی و تقلیل هزینه مربوطه.

- كاهش در حجم مقدار محصول نامرغوب و افزایش مرغوبیت محصولات.

- ازدیاد طول عمر ماشین آلات و صرفه جویی در خرید ماشینهای جدید.

- تشخیص نوع عملكرد ماشین آلات و تعیین هزینه های تعمیراتی مربوطه به منظور تصمیم گیری در مورد تهیه و انتخاب ماشینهای جدید.

- افزایش راندمان تولیدی ماشین آلات و كاهش هزینه های تولید.

● انواع سیستم های تعمیراتی

نقش قسمت تعمیرات تنها تعمیر دستگاه های خراب نمی باشد بلكه باید متباً در فواصل مشخص دستگاه ها را بازدید كند, روغنكاری نمائید, صورت لوازم یدكی و احتیاجات را تنظیم نموده و برنامه های تعمیرات اساسی و تعمیرات غیر اساسی را پی ریزی كند. تمام این عملیات را به نحوی انجام دهد كه مزاحمتی برای جریان تولید پیش نیاورد(یا بحداقل پیش بیاورد).

كیفیت و ظرفیت كاركنان قسمت تعمیرات باید تا حدی باشد كه قسمت بتواند وظایف خود را حتی در شرایط مشكل زیادی كار نیز تحمیل كند.

تنظیم های عادی دستگاه را انجام دهد, به تعمیرات اساسی و غیر اساسی دستگاه ها برسد بالاخره اگر تغییر در محل و جابجا كردن ماشین نیز پیش بیاید آنرا نیز انجام دهد.

حالت ایدآل آن است كه اصولاً خرابی پیش نیاید و خراباندن دستگاه ها جز آنچه در برنامه كلی پیش بینی گردیده لازم نشود, بدون شك رسیدن به این حالت ایده آل امر بسیار مشكل و در بعضی مواقع غیر ممكن است. برای رسیدن به حالت ایده آل فوق و هدفهای تعمیرات و نگهداری روشهای مختلفی متداول است كه ذیلاً بشرح تعدادی از آنها می پردازیم.

۱) روش جانشین كردن سرمایه

در این حالت یك ماشین یا دستگاه یدكی برای هر دستگاه در كارخانه موجود است كه به مجرد خراب شدن دستگاه اولی, دستگاه یدك جانشین آن می گردد.

۲) روش تعمیرات خرابی

در این روش از ماشین یا دستگاه بدون رسیدگی زیاد آنقدر كار مكشند تا ماشین از كار بیافتد و وقتی كه از كار افتاد تعمیر آن را شروع می نمایند و به معنی دیگر آنكه برای پیش گیری از خرابی یا از كار افتادن دستگاه هیچ یا تقریباً هیچ فعلیتی انجام نمی شود.

۳) روش تعمیرات پیش گیری

بطور كلی می توان این روش را بهترین و سالمترین نوع تعمیرات دانست و این روشی خواهد بود كه ما توصیه و رویش بحث خواهیم كرد. در این روش با پیش بینی هایی كه بعمل می آید از بوجود آمدن خرابی ها از فبل جلوگیری می شود.نه آنكه به انتظار خوابیدن دستگاه و بعد عملیات تعمیر را شروع نمائید. در این روش می بایست ابتداء مبادرت به استخراج دستورالعمل های تعمیراتی در فواصل زمانی تعیین شده توسط كارخانه سازنده نمود ئ سپس طبق آن عمل كرد.

۴) تعمیرات برنامه ای

بطور كلی و بعنوان یك اصل مسلم باید گفته شود. برای اینكه از یك دستگاه تولیدی بتوان كار بدون دردسر انتظار داشت در فواصل معینی از آن بازدید و تعمیر اساسی یا تعویض قطعات بعمل آید. روی تجارب كار می توان فواصل چنین بازدید و تعمیرات را برای كار كردن بدون دردسر هر دستگاه را تعیین كرد.

۵) روش تعمیرات تولیدی

بطوریكه دیده شد تعمیرات پیشگیرانه مستلزم بازدیدهای دائمی و نگهداری منظم است كه من غیر مستقیم هزینه های نسبتاً سنگین برای تعمیرات كارخانه ببار می آورد در اینجا روش دیگری بنام تعمیرات تولیدی وجود دارد كه در این روش در مورد تنها قسمتی از ماشین آلات و وسائل كارخانه كه كار منظم و دقیق آنها جنبه حیاتی برای تولید دارد تعمیرات پیشگیری عمل می شود و در مورد سایر دستگاه ها تعمیرات برنامه ای انجام می شود.

۶) روش تعمیرات خرابی

همانطوریكه قبلاً ذكر شد در این روش دستگاه بدون انجام بازدید یا تعمیرات دوره ای كار كرده و هر گاه كه بهر علتی از كار افتاده اقدام به تعمیر آن می شود.

با توجه به اینكه انجام تعمیرات پیشگیری تعداد تعمیرات خرابی هر دستگاه را بطورقابل ملاحظه ای پائین آورد ولی هرگز بكلی این نوع تعمیرات را از بین نخواهد برد.

حالات مختلفی كه سبب توقف دستگاه و انجام عملیات تعمیراتی را باعث میشود عبارتند از :

▪ حالتی كه ماشین یا دستگاه به هر علتی از كار افتاده است.

▪ حالتی كه ادامه كار ماشین خطراتی برای جان كارگر داشته باشد.

▪ حالاتی كه با تجربه قبلی می دانیم حالتی از خرابی قریب الوقوع دستگاه است و یا در صورت ادامه كار به سایر قسمتهای دستگاه زیانهائی می رساند.

▪ حالتی كه میتواند در كیفیت تولید تاثیرات بسیار نامطلوبی داشته باشد.در صورت بروز چنین حالاتی مسئول كارگاه با پركردن فرمی بنام فرم” درخواست انجام تعمیرات“ و ارسال آن به دفتر تعمیرگاه خرابی دستگاه را اطلاع و تقاضای برطرف كردن نقش آنرا می نماید.

همچنین در این زمان كارت قرمز رنگ ” در دست تعمیر“ را به دستگاه آویزان نموده كه از روشن نمودن یا بكار انداختن آن بطور اشتباه جلوگیری شود.

سازمانهای تولیدی بیشماری در گوشه و كنار جهان در حال فعالیت هستند اما، معدودی از آنها بااقتدار به فعالیت خود ادامه می دهند و گوی سبقت را از دیگران ربوده اند. همگان بر قدرت این سازمانها واقف بوده و از آنها به عنوان سازمانهای ممتاز یاد می كنند.

● مشخصه این سازمانهای ممتاز چیست؟

یك سازمان ممتاز در تمام زمینه ها اعم از سیستمهای تولیدی، اطلاعاتی، خریدوفروش، بازاریابی، مهندسی و كیفیت در سطح ممتاز فعالیت می كند. یكی از شاخصه های اصلی یك سازمان تولیدی ممتاز، دارابودن تشكیلات نگهداری و تعمیراتی ممتاز است. در این مقاله خصوصیات یك سیستم نگهداری و تعمیرات (نت) در یك سازمان ممتاز مورد بررسی قرار گرفته و این خصوصیات طبق فهرست زیر ارائه شده اند.

این فهرست همچنین می تواند به عنوان چك لیستی جهت ممیزیهای داخلی سیستم و درك میزان تفاوت از یك سیستم نت ممتاز مورد استفاده قرار گیرد.

۱) هزینه چرخه عمر:

تصمیم گیری برای خرید تجهیزات باید براساس دو عامل قیمت خرید به علاوه هزینه تحمیلی از سوی تجهیز در مدت عمر اقتصادی آن صورت گیرد و نه برپایه قیمت خرید تجهیز. این بدان معنا است كه متخصصان نگهداری و تعمیرات در سازمان باید با برخورداری از توانایی انجام آنالیزهای قابلیت اطمینان و قابلیت تعمیرپذیری در مورد سیستم های فنی و اجزای آنها در فرآیند خرید تجهیزات مشاركت داشته باشند. همچنین در هنگام خرید باید به عواملی چون وجود فهرست كامل اجزاء راهنمای نحوه استفاده و نقشه های دقیق طبق استانداردهای مكتوب مورد استفاده در سازمان و غیره توجه داشت.۲) تمركز براهداف كلی سازمان:

در یك سازمان سطح جهانی و ممتاز باید تمام عوامل عملیاتی، مهندسی و نگهداری و تعمیراتی همه در جهت اهداف سازمان حركت كنند. در یك سازمان ممتاز كه مهمترین هدف آن توانایی رقابت در زمینـه قابلیت اطمینان ساخت و هزینه های ساخت است، این اهداف باید در سایر دپارتمانها و از جمله نت نیز در اولویت بالاتری نسبت به اهدافی چون كاهش هزینههای نگهداری و كاهش زمان بیكاری ناشی از عملیات نت قرار داشته باشند. نتیجه این رویكرد افزایش

مستمر اثربخشی كلی تجهیزات (OEE) و در نتیجه كاهش هزینههای كلی ساخت است.

۳) تعیین یك خط مش و سیاست قابلیت اطمینان:

یك سازمان ممتاز دارای سیاستی مشخص شامل برنامه های سه تا پنج ساله برای پیشرفت در زمینه قابلیت اطمینان و عملكرد نت است. این سیاست با تمام مشخصات آن از جمله پارامترهای ضروری قابلیت اطمینان و نت، مشخصه های كاركردی و كلیدی آنها، دلایل اهمیت آنها، نحوه تشخیص كاركنان از حركت به سوی اهداف و غیره باید در كل سازمان ابلاغ و درك شود. در نتیجــــه اولویت بندی كارها براساس احساسات نخواهد بود و براساس صلاح و در جهت سیاست سازمان صورت می گیرد.

۴) مهارت بالای كاركنان نگهداری و تعمیرات:

در صورتی كه كاركنان نت از مهارت بالایی برخوردار باشند، نیازی نیست كه سرپرستان و مدیران فنی وقت زیادی را صرف آموزش آنها كنند و قادر خواهند بود وقت خــود را به برنامه ریزی و زمانبندی كارها، تعیین نیازهای آموزشی و انجام آنالیز دلایل خرابیها اختصاص دهند. در نتیجه، سازمان از یك سازمان منفعل و واكنشی تبدیل به یك سازمان مبتنی بر تفكر و حل مسئله خواهد شد و ۱۰ تا ۳۰ درصد زمان عملیات نت صرف حل مشكل و انجام اقدامات اصلاحی خواهد شد.

۵) تعیین حیطه كاری كاركنان نگهداری و تعمیرات:

در یك سازمان ممتاز محدوده كاری كاركنان نت باتوجه به نوع مهارت آنها مشخص می شود و نه باتوجه به خطوط تولیدی مختلف. در این صورت یك تكنسین مكانیك باید توانایی انجام كلیه كارهای مكانیكی را داشته باشد و یك تكنسین الكترونیك نیز به همین ترتیب. نتیجه اعمال این رویكرد ایجاد رضایت در كاركنان نت و انعطافپذیری در كارهاست. باوجود این، در شرایطی نیز باتوجه به نوع كار باید تخصصگرایی را مدنظر قرار داد.

۶) سطح بالای برنامه ریزی و زمانبندی: در هر سطح عملكردی سازمان نت برنامه ریزی و زمانبندی بهعنوان مهمترین عامل كاهش هزینههای نت است. جهت انجام مناسب برنامهریزی و زمانبندی عوامل زیر را در نظر بگیرید:

▪ برنامهریزی باید قبل از زمانبندی صورت گیرد.

▪ هركاری باید با برنامهریزی و زمانبندی انجام شود.

▪ بعد از انجام زمانبندی تخصیص كاركنان برای انجام كارها عملی می شود.

در هنگام اجرای یك كار برنامهریزی و زمانبندی شده، نباید افراد را جهت انجام كار دیگری به خدمت گرفت؛ هیچ كاری قبل از مشخص و مكتوبشدن علت انجام آن نباید بهاتمام برسد؛ بعد از اتمام كار علت اصلی مشكل را شناسایی كنید.

۷) اولویتبندی صحیح كارها:

به منظور اولویتبندی صحیح كارها، باید توانایی درنظرگرفتن عواقب ناشی از اجرانشدن بهموقع هریك از عملیات نت را داشته باشید. این عواقب ممكن است ضایعات یستمحیطی، صدمات جانی، هزینههای بالای كاهش تولید و یا صدمات به تجهیزات باشند. در یك كارخانه با خطوط تولید متفاوت تعیین مهمترین خط تولید از لحاظ رساندن محصول به مشتری و تعیین ارزش افزوده هرمحصول میتوانند به اولویت بندی صحیح كارهای نت كمك كنند. اولویت بندی صحیح و مناسب موجب اجرای كامل و بهموقع وظایف برنامه ریزی و زمانبندی شده خواهد شد.

۸) درك صحیح مضمون نگهداری و تعمیرات پیشگیـــرانه:

جهت ایجاد درك صحیحی از برنامه های

پیشگیرانه و مراقبتهای ضروری و بررسی وضعیت فنـی در سازمان، باید این برنامه ها بر پایه نتایج عدم جلوگیری از ایجاد شكست و خرابی بنا شـــــوند. همچنین این نوع برنامه ها در صورتی قابل قبول هستند كه هزینه های ناشی از ایجاد خرابی به مراتب بیشتر از هزینههای مربوط به اجرای برنامه های پیشگیرانه باشد.

همچنین باید روشهای دقیق و صحیح جهت بازرسیهای اساسی و بررسیهای وضعیت فنی تجهیزات شناسایی و استفاده شوند. بهتر است این نوع برنامه ها در وضعیت روشن بودن تجهیزات صورت گیرند و تواتر اجرای این برنامه ها بر پایه زمانهای خرابی و توزیعهای ایجاد شكست صورت گیرد. همچنین این برنامهها باید به طور كامل عملی و قابل اجرا باشند.

۹) اجرای ۱۰۰ درصدی برنامهها:

در صورتی كه شما قادر به ایجاد یك بستر مناسب برای برنامههای پیشگیرانه و مراقبتهای ضروری و بررسی وضعیت فنی شده باشید، هیچ دلیلی را نباید برای عدم اجرای ۱۰۰ درصدی این برنامهها داشته باشید. در صورت اجرای ۱۰۰درصدی این برنامهها احتمال ایجاد خرابیهای اتفاقی و ناگهانی بسیار ناچیز خواهد بود و اثربخشی كلی تجهیزات بالا خواهد رفت.

۱۰) آماده بودن بهموقع مواد و قطعات یدكی:

در صورتی كه برنامه ریزی و زمانبندی بهدرستی صورت گیرد، انبار قطعات یدكی قادر خواهد بود تا قطعات یدكی را بهطور مناسب و اثربخش و در زمان مناسب به محل انجام عملیات نت ارسال دارد. در این صورت از بخش قابل توجهی از زمان عملیات نت و انرژی نیروی انسانی كه صرف انجام فرآیند ارسال درخواست قطعه و دریافت قطعه از انبار می شود، كاسته خواهد شد.

۱۱ ) سطح خدمت:

سطح خدمت پایین برای قطعات یدكی نه تنها ممكن است موجب افزایش زمان عملیات نت و هزینههای كاهش تولید شود بلكه از لحاظ روانی این عقیده را در بین كاركنان نت و تولید بهوجود می آورد كه انبار قطعات یدكی قادر به فراهم آوردن قطعات مناسب در زمان مناسب نیست. بدین ترتیب است كه در بسیاری از كارخانجات شاهد بهوجودآمدن انبار قطعات یدكی مجازی ومخفــــی در واحدهای مختلف جهت به راه انداختن فرآیند تولید هستیم. البته در تعیین سطح خدمت مواردی چون هزینه های نگهداری و میزان حیاتی بودن قطعه را باید موردتوجه قرار داد. اما در مورد قطعات حیاتی سطح خدمت ۹۷ درصدی ضروری است.

۱۲ ) صحت كامل اطلاعات آرشیو فنی:

در مورد آرشیو فنی در یك سازمان ممتاز باید این اطمینان وجود داشته باشد كه حداقل در ۹۵ درصد موارد، اطلاعات استخراجی از آن صحیح و بدون نقص باشد. همچنین آرشیو فنی همواره باید مورد بازنگری قرار گیرد تا اطلاعات آن بهروز باشد.

۱۳ ) سازماندهی و انجام مناسب عملیات بنیادی و اساسی نگهداری و تعمیرات:

مهمترین تفاوت بین یك سازمان نت ممتاز و دیگر سازمانهای نت در اینست كه سازمان نت ممتاز، موارد ساده و مفیدی را كه دیگر سازمانها تنها در مورد آنها حرف می زنند، اجرا می كند. در صورتی كه مـیخواهید یك سازمان نت ممتاز داشته باشید باید به طور پیوسته روی عملیات اساسی و بنیادی نت كار كنید و روش انجام آنها مورد بازنگری و اصلاح قرار دهید. بعضی از این عملیات عبارتند از:

▪ تمیزكاری دقیق تجهیز: تمیزكاری خود نوعی بازرسی است.

- روغنكاری؛

- آچاركشی؛

- تنظیمات جزئی وایجاد بالانس؛

- فیلتراسیون سیالات هیدرولیكی، سیستمهای روغنكاری؛

- درزگیری و آببندی قسمتهای مختلف تجهیز.

۱۴ ) سطح بالای استانداردهای ایمنی:

یك رابطه بسیار قوی بین عملیات خوب و مناسب نت و بالارفتن سطح ایمنی در یك سازمان وجود دارد. بررسیهای كامل ابزار و وسایل مورداستفاده كاركنان نت از نظر مسائل ایمنی، قبل از انجام عملیات نت و تعیین شرایط ایمنی لازم برای انجام هرنوع عملیات نت در قالب دستورالعملهای نت و تهیه چك لیستهای ایمنی می توانند به كاهش سطح ریسك عملیات نت كمك كنند.

۱۵) نیازسنجی آموزشی دقیق برای كاركنان نگهداری و تعمیرات:

در صورت انجام یك نیازسنجی آموزشی دقیق برای كاركنان نت، در مورد هریك از كاركنان موارد آموزشی خاصی شناسایی می شود و كاركنان تنها در كلاسهای آموزشی خاص خودشان شركت خواهند كرد. در اینصورت از برگزاری كلاسهای عمومی برای كلیه كاركنان كه زمانبر و هزینهبر هستند و نمی توانند نیـــازهای آموزشی را به طور كامل برطرف سازند و اثــربخشی لازم را نیز دارا نیستند، جلوگیری بهعمل می آیـــد. باید به این نكته توجه داشت كه برای تعیین اثربخشی آموزش باید از شاخصهای سطح مهـــارت استفاده كرد و در نظر گرفتن شاخص تعداد ساعات آموزشی نمی تواند مناسب باشد.

۱۶) آنالیز علل اصلی و اساسی شكست و خرابی:

در یك سازمان نت سطح جهانی، گروههایی جهت شناسایی و ردیابی علل خرابیها وجود دارد. در سازمانهای كوچك وظایف این گروهها، در بین برنامههای معمول نت توسط كاركنان نت صورت میگیرد.

اما در سازمانهای بزرگ بهجهت دخیل بودن عوامل تجهیزاتی، عملیاتی، نیروهای انسانی و سایر فاكتورها در مشكلات پیش آمده، گروههای قابـــــلیت اطمینــان تشكیل میشـوندكه بااستفاده از متدولوژیها(FMEA،FAILURE MODE AND EFFECT ANALYSIS)اقدام به شناسایی و ردیابی خرابیها و علل آنها می كنند.

منابع:

مجمــــــــــــوعه مقالات تحت عنوان

WHAT CONSTITUTES WORLD-CLASS RELIABILITY AND MAINTENANCE

ارائه شده توسط شركت مشاورینIDCON در سایت اینترنتی: www.idcon علی حاج شیرمحمدی، برنامه ریزی نگهداری و تعمیرات، تهران، نشر غزل: ۱۳۷۳

نگهداری و تعمیرات بهرهور فراگیر - ترجمه علی حاج شیرمحمدی، اصفهان، انتشارات سازمان مدیریت صنعتی - ۱۳۷۷

بهبود بهره وری از طریق نگهداری بهره ور جامع - ترجمه احمد عرب شمالی، تهران، نشر منشــور

بهره وری، ۱۳۸۰. delasa۱۳۸۲@yahoo.com

سیستم تعمیبرات نگهداری (بهرام صدری)

فرازی بر نظام های علمی مدیریت نگهداری و تعمیرات پیشگیرانه (PM) و بهروری فراگیر (TPM) شركت فنی و مهندسی رازك پژوهش

تهیه فرمها و چك لیست ها از واحد سیستم ها و روشهای شركت هپكو

مجمــــــــــــوعه مقالات تحت عنوان

WHAT CONSTITUTES WORLD-CLASS RELIABILITY AND MAINTENANCE

ارائه شده توسط شركت مشاورینIDCON در سایت اینترنتی: www.idcon علی حاج شیرمحمدی، برنامه ریزی نگهداری و تعمیرات، تهران، نشر غزل: ۱۳۷۳

نگهداری و تعمیرات بهرهور فراگیر - ترجمه علی حاج شیرمحمدی، اصفهان، انتشارات سازمان مدیریت صنعتی - ۱۳۷۷

بهبود بهره وری از طریق نگهداری بهره ور جامع - ترجمه احمد عرب شمالی، تهران، نشر منشــور

بهره وری، ۱۳۸۰. delasa۱۳۸۲@yahoo.com

سیستم تعمیبرات نگهداری (بهرام صدری)

فرازی بر نظام های علمی مدیریت نگهداری و تعمیرات پیشگیرانه (PM) و بهروری فراگیر (TPM) شركت فنی و مهندسی رازك پژوهش

تهیه فرمها و چك لیست ها از واحد سیستم ها و روشهای شركت هپكو

منبع : اولين و جامع ترين پايگاه اطلاع رساني مهندسي صنايع

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران رهبر انقلاب کارگران سریلانکا حجاب پاکستان مجلس شورای اسلامی دولت رئیسی سید ابراهیم رئیسی رئیس جمهور دولت سیزدهم

تهران شهرداری تهران سیل کنکور هواشناسی فراجا پلیس سلامت فضای مجازی قتل قوه قضاییه وزارت بهداشت

قیمت خودرو خودرو قیمت دلار قیمت طلا بازار خودرو دلار بانک مرکزی ایران خودرو بورس سایپا تورم قیمت سکه

ترانه علیدوستی تلویزیون سریال تئاتر شعر سینمای ایران کتاب رادیو مهران مدیری سینما انقلاب اسلامی فیلم سینمایی

همراه اول ناسا کنکور ۱۴۰۳ دانشگاه آزاد

رژیم صهیونیستی اسرائیل غزه آمریکا فلسطین جنگ غزه روسیه چین اتحادیه اروپا عملیات وعده صادق ترکیه طوفان الاقصی

پرسپولیس فوتبال استقلال باشگاه استقلال فوتسال باشگاه پرسپولیس بازی تراکتور تیم ملی فوتسال ایران رئال مادرید بارسلونا لیگ برتر

هوش مصنوعی فیلترینگ وزیر ارتباطات تسلا عیسی زارع پور فناوری تبلیغات ایلان ماسک اپل نخبگان دوربین مایکروسافت

سلامت روان داروخانه دوش گرفتن کاهش وزن افسردگی یبوست