جمعه, ۷ اردیبهشت, ۱۴۰۳ / 26 April, 2024

مجله ویستا

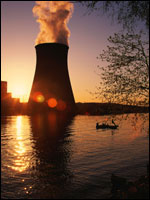

فنآوریهای آینده و چشمانداز کنترل شیمیایی دیگ بخار در نیروگاهها

تغییر رژیم كنترل شیمیایی آب و بخار در نیروگاهها، موضوع مقاله زیر است كه به وسیله ایرج ستوده كارشناس شیمی شركت مدیریت تولید برق اصفهان تهیه شده كه نكاتی را در مورد فنآوریهای نوین و افق چشمانداز كنترل شیمیایی دیگ بخار عنوان میكند.

خوردگی یا ”خوره صنعت“ یك پدیده مستمر و ویرانگر است. مقدار آهنی كه سالیانه در اثر خوردگی از بین میرود در حدود۳۰ درصد تولید سالانه آن برآورد شده است. به عبارت دیگر در هر ۹۰ ثانیه حدود یك تن فولاد در اثر خوردگی از بین میرود. ضرر و زیان مستقیم خوردگی در جهان و در

سال ۱۳۷۳ در حدود حداقل ۵۰۰۰ میلیارد دلار، در سال ۱۳۷۵ حداقل ۹۰۰۰ میلیارد دلار و در سال ۱۳۷۶ حداقل ۱۲۰۰۰ میلیارد دلار بوده است. در این میان یكی از بخشهایی كه خوردگی و روشهای كنترل در آن از اهمیت بسیار ویژهای برخوردار است، دیگهای بخار است كه صنایع نیروگاهی، پالایشگاهها، پتروشیمیها، غذایی، رنگ و نساجی و ... بدان وابستگی حیاتی دارند.

امروزه در كشور ما برای كنترل شیمیایی دیگهای بخار اغلب از روشهای قدیمی استفاده شده و مواد مورد مصرف نیز در كل،آمونیاك، سود، سولفیت سدیم، هیدرازین، دی و تری سدیم فسفات و ... است كه مشكلات ناشی از كاربرد این مواد بر كارشناسان امر پوشیده نیست.

برای نمونه و در یك نیروگاه، برای نیل به یك كنترل شیمیایی مناسب و مطمئن در بویلر، محتاج دقت فراوان بر نحوه و اجرای كنترل قبل از بویلر، در بخشهای مختلف داخلی بویلر، بخار، كندانسیت و تمامی سیكل آب و بخار هستیم. این بدان معنی است كه چنانچه در كنترل هر یك از بخشها مشكلی موجود باشد، هر اندازه كه بقیه سیكل را هم به خوبی كنترل كرده باشیم باز هم مطمئناً نمیتوانیم سیستم را به سلامت بهرهبرداری كنیم. خوردگیهای مكرر و مختلف با سرعت و مكانیسمهای متفاوت مخصوصاً در آب تغذیه، اكونومایزر، هیترهای فشار قوی و ضعیف و نیز رسوبات و آلودگیها در بخشهای مختلف بویلر و پس از بویلر عموماً باعث كاهش انتقال حرارت، كاهش راندمان بویلر و توربین، كاهش عمر قطعات و تجهیزات، افزایش زمان و هزینه تعمیرات و خروج واحدها، افزایش سوخت به نسبت بخار تولیدی، افزایش مصرف آب تغذیه و بلودان و آب پرورده شده و نیز افزایش آلودگیهای زیست محیطی و ... میشوند.

امروزه در بیشتر نقاط جهان، موسسات معتبری از جمله EPRI, VGB, ASME, TUV و ... تلاش بسیاری در جهت ارائه معیارها و موازین جهت كنترل بهینه دیگهای بخار، سلامتی كاركنان مربوطه و جنبههای زیست محیطی ارائه داده اند كه مهندسان و دستاندركاران حرفهای تلاش مستمری در جهت رسیدن به این موازین دارند، اما در واقع دستیابی به تمامی این موازین با توجه به شرایط و مشكلات مختلف از جمله، تفاوت كیفیت آبهای تغذیه در فصول مختلف و آلودگیهای مختلف معدنی وآلی و عدم كارایی تجهیزات و تعدیل نیروی انسانی كاری بس دشوار است و همین امر صدمات بسیار زیادی به دیگهای بخار وارد میكند. بهرصورت سازندگان دیگهای بخار نیز به سمت و سویی رفتهاند كه به ناچار از تجهیزات و مواد گران قیمت استفاده كنند و این به معنی تحمیل هزینههای سرسامآور بر سیستمها است.

متاسفانه با این وجود بسیاری از سازندگان سیستمهای دیگهای بخار و نیز بهرهبرداران، با افتخار از كثرت و عظمت تجهیزات تصفیهای خود یاد كرده و كمتر به فكر یك سیستم كم حجم و كم هزینه با كارایی بالا هستند. در حقیقت تمامی تلاشها باید بدین سمت باشد كه بتوان با كمترین هزینه و كمترین خطرپذیری، به بهترین صورت ممكن سیستم را به بهرهبرداری رساند.

در حال حاضر و در این زمینه تكنولوژیهای جدید و بسیار كارآمدی به خدمت كنترل شیمیایی در صنایع آمده كه نمونهای از آنها فنآوری عاری از فسفات، سود، هیدر ازین و آمونیاك است كه از پلیآمینها سود میبرد. این تكنولوژی، با استفاده از تركیباتی از پلیآمینها و دیگر مواد آلی به كمك كاربرانی كه در كنترل شیمیایی دیگهای بخار با مشكلات متعدد روبرو هستند آمده و نیز مشكلات استفاده از مواد سنتی را نیز از میان برداشته است. این پتنتها و فرمولهای انحصاری بر پایه پلیآمینها، به طور بینظیری قادرند یك فیلم محافظ مقاوم و یكپارچه بر روی سطوح فلزی (اعم از تك فلزی و چند فلزی) تشكیل داده و از تماس محیط خورنده و سطح فلز جلوگیری كنند. (بر طبق گزارش شركتهای سازنده و مصرفكنندگان، این مواد تا فشار۲۰۰ bar و ۵۵۰ درجه سانتیگراد بخوبی كارایی دارند.) باید توجه داشت كه فیلم محافظ ایجاد شده از این طریق به جهت شكل خاص آن:

۱) داشتن ضخامت كمتر حدوداً ۱/۰ تا ۰۵/۰ نسبت به دیگر روشها

۲) یكپارچگی بهتر

۳) چسبندگی با عوامل بیشتر و در نتیجه مقاومتر) باعث افزایش انتقال حرارت، كاهش اورهیت شدن لولهها، كاهش سوخت و بلودان و مصرف آب و هزینههای جنبی میشود.

در فنآوری مذكور، به جهت استفاده از آمینهای مختلف با نسبت توزیعهای متفاوت، امكان محافظت تمامی قسمتهای كندانسیت مهیا میشود و دیگر از مشكلات مربوط به مواد سنتی اثر نیست. (مرفولین به جهت نسبت توزیع پایین ”۰.۴“ فقط در قسمتهای اولیه كندانسیت به فاز مایع بازگشته و قسمتهای بعدی بدون محافظت خواهد ماند و در استفاده از آمونیاك نیز به جهت فراربودن و نسبت توزیع بالای معادل ۱۰، برگشت به فاز مایع فقط در قسمتهای انتهایی انجام و بر روی بخشهای اولیه در كندانسیت، كنترل و محافظتی وجود نخواهد داشت، مواد مورد استفاده در فنآوریهای نو، به علت نمكی نبودن، مواد جامد محلول (TDS) سیستم را افزایش نداده و عموماً به صورت تك محصولی و اكثراً از یك محل و با دُز تزریق بسیار پایین (۱-۵ ppm) بسته به كیفیت آب تغذیه، دما و فشار كاری به سیستم تزریق میشوند و این به معنی هزینه كم و راحتی كاربر است.

در حال حاضر صنایع بسیاری در اقصی نقاط جهان، برای رهایی از مشكلاتی چون مخفی شدن فسفات، خوردگیهای زیر رسوبی، خوردگی كاستیك، خوردگی مس به وسیله آمونیاك به صورت مستقیم یا آمونیاك ناشی از استفاده هیدرازین به صورت غیرمستقیم و حذف عملیات هزینه و زمان بر اسیدشوییها و معضلات زیست محیطی و به جهت كاهش هزینههای سوخت، آب و مواد مصرفی، از این تكنولوژیها سود میبرند. در كشور ما با توجه به گزارشهایی كه از صنایع كشور در ارتباط با استفاده از این تكنولوژیها دریافت شده است، به نظر میرسد روند روبه رشدی در جهت به خدمت گرفتن تكنولوژیهای جدید و سودمند در حال شكلگیری بوده و جا دارد برای حفظ و استفاده بهتر از منابع موجود و جلوگیری از آلودگی آنها و كاهش هزینههای مختلف، با تلاش و تحقیق مدیران و كارشناسان دلسوز و خبره، بستر استفاده از تكنولوژیهای نوین و سودمند در تمامی زمینهها و صنایع به جهت ارتقاء بهرهوری و شكوفایی صنایع در كشور ایران اسلامی هموار شود.

ایرج ستوده – كارشناس شیمی شركت مدیریت تولید برق اصفهان

منبع : ماهنامه صنعت برق

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران حجاب رئیس جمهور رئیسی دولت سیزدهم دولت سریلانکا توماج صالحی مجلس شورای اسلامی پاکستان کارگران سید ابراهیم رئیسی

کنکور تهران سیل آتش سوزی قم سردار رادان هواشناسی فضای مجازی سازمان سنجش شهرداری تهران پلیس سلامت

قیمت خودرو خودرو قیمت طلا دلار مسکن تورم قیمت دلار بازار خودرو بانک مرکزی ارز ایران خودرو سایپا

خانواده موسیقی رهبر انقلاب تلویزیون فیلم ترانه علیدوستی سینمای ایران مهران مدیری بازیگر شعر تئاتر

کنکور ۱۴۰۳ عبدالرسول پورعباس

غزه فلسطین آمریکا اسرائیل رژیم صهیونیستی جنگ غزه روسیه چین حماس اوکراین طوفان الاقصی ایالات متحده آمریکا

پرسپولیس فوتبال استقلال جام حذفی بازی آلومینیوم اراک بارسلونا لیگ برتر انگلیس باشگاه استقلال باشگاه پرسپولیس فوتسال تراکتور

هوش مصنوعی ناسا بنیاد ملی نخبگان ربات گوگل تیک تاک فیلترینگ

مالاریا کاهش وزن زوال عقل سلامت روان داروخانه