سه شنبه, ۴ اردیبهشت, ۱۴۰۳ / 23 April, 2024

مجله ویستا

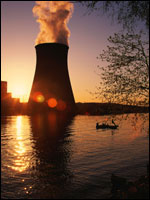

انتقال دانش فنی سیستم کنترل نیروگاهی

۱) چگونگی آغاز همكاری و تقسیم كار بین شركتها

در سال ۱۹۹۶ اجرای ۱۴ ماجول سیكل تركیبی مستقر در ۶ نیروگاه كشور آغاز شد. برای افزایش توان مهندسی كشور ، شركت مپنا ( مدیریت پروژه های نیروگاهی كشور ) این قرارداد را به جزایر توربین ، ژنراتور ، بویلر ، برج خنك كن و سیستم كنترل تقسیم كرده و به پیمانكاران خارجی تكلیف كرد كه هر كدام برای خود همكاری داخلی اختیار كرده و دانش فنی ساخت و مهندسی را به طرف های ایرانی انتقال دهند. براساس این سیاست شركت زیمنس نیز كه برنده جزیره سیستم كنترل نیروگاه شده بود ملزم به انتخاب همكار ایرانی گردید. از آنجا كه شركت ندا قبلا تجارب زیادی در استفاده از سیستم های PLC زیمنس از نوع Simatic S۵ در سیستم های كنترل فولاد مباركه ، كوره بلند ذوب آهن اصفهان و كوره های پاتیلی داشت از طرف بخش A&D (Automation & Drive) زیمنس به بخش PGL كه مسئول سیستم كنترل نیروگاه است معرفی شد. جهت اطمینان از انجام صحیح انتقال تكنولوژی ، قرارداد همكاری بین بخش PGL زیمنس و ندا و نحوه انتقال دانش فنی با نظارت شركت مپنا تهیه و مبادله شد. در این قرارداد تامین سخت افزار سیستم كنترل ، آموزش پرسنل ندا و نظارت بر انجام صحیح مهندسی به عهده زیمنس و اجرای كار مهندسی تفضیلی سخت افزار ، شركت در آزمایش كارخانه ای FAT ، نظارت بر نصب ، نظارت بر راه اندازی ، آموزش پرسنل كارفرما و ارائه مدارك فنی برای نصب و مطابق ساخت ، در حیطه مسئولیت ندا قرار گرفت

۲) مختصری راجع به سیستم های مدرن كنترل نیروگاهها

بطور كلی هر سیستم كنترل نیروگاهی باید حداقل امكانات ذیل را در اختیار بخش های مهندسی و اپراتوری قرار دهد.

الف ) امكان ارتباط با تجهیزات پروسه مانند شیرها ، موتورها و Actuator ها، و نیز دریافت سیگنال های

آنالوگ و دیجیتال .AS (Automation System)

ب ) امكان نمایش و قرائت وضعیت سیستم مثل سطح درام ها ، دما در نقاط مختلف بویلر ، سطح كندانسور و غیره.PM (Process Monitoring)

پ ) امكان ثبت اطلاعات ، اعلام خطا و هشدار در سیستم. (OM)(Operation Monitoring)

ت ) امكان برنامه ریزی مطابق نیاز پروسه و امكان و تنظیم بهینه حلقه های كنترلی Engineering System) ES )

ج )امكان اعمال فرامین توسط اپراتور در شرایط مورد نیاز. (AS)

چ ) امكان كنترل اتوماتیك در سطوح مختلف. (AS)

در سیستم TXP كار ارتباط با فیلد بوسیله AS ها انجام می پذیرد.

AS شامل كارت های هوشمند FUM و پردازشگر قوی CPU۹۴۸R است و كار مهندسی توسط ES انجام می شود. در ES بوسیله FUP Editor سیستم كنترل و بوسیله MMI Editor صفحات مونیتورینگ طراحی میشود. امكان مشاهده و همچنین كنترل پروسه توسط (OT) Operating Temrminal انجام می شود. قابل توجه است كه در سیستم های قدیمی تر برای نمایش و كنترل از سیستم های جداگانه استفاده می شودامكان ثبت بلند مدت اطلاعات توسط (SU) Server Unit و برقراری ارتباط میان OT و AP توسط PU فراهم میشود. در عمل ، كلیه اطلاعات توسط دو باس Plant Bus و Terminal Bus بین اجزا سیستم منتقل می شود.

۳) چگونگی طراحی و اجرای سیستم كنترل نیروگاههای پروژه ۶CCPP در پروژه ۶ccpp فرض بر همانندی كلیه ماجولها با یكدیگر بوده است.

كار ماجول اول از سه جهت اهمیت و البته دشواری بیستری داشت :

الف ) اینكه اولین تجربه شركت ندا بود و طبیعتاً با اشكالات بسیاری روبرو می شد كه بایستی رفع شود.

ب ) مشابهت سایر واحدها با واحد اول ، حساسیت كار روی ماجول را شدت می بخشد ، زیرا در صورت اجرای صحیح ماجول اول ، ماجول های بعدی با تغییرات نسبتا كم و با سرعت زیادی قابل اجرا بودند

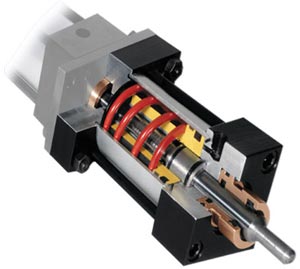

پ ) نظارت شركت زیمنس روی كار طراحی پس از اولین ماجول منتظر قائم عملاً با اتمام می رسید. قبل از اینكه به نحوه سازماندهی كار بپردازیم لازم است راجع به كارتهای هوشمند TXP و تفاوت آن با كارتهای PLC توضیحاتی داده شده است. در سسیستم های PLC برای ارتباط با فیلد معمولا از چهار نوع كارت ورودی دیجیتال و آنالوگ و همچنین خروجی های دیجیتال و آنالوگ استفاده می شود.

مثلا برای كنترل یك موتور از دو نوع كارت DI برای دریافت سیگنال های وضعیت موتور وDO برای ارسال فرامین استفاده می شود. برای یك شیر كنترلی كه به طور پیوسته از صفر تا صددرصد باز یا بسته می شود هر چهار نوع كارت ضروری است. چون ضمن اینكه باید بطور پیوسته بوسیله كارت AO وضعیت شیر كنترل شود ، بایستی موقعیت شیر نیز بوسیله AI تحت كنترل باشد در این صورت برای یك تجهیز خاص باید از چهار نوع كارت استفاده كرد. در برخی از سیستم های كنترلی نیروگاهی هنوز از همین كارت های PLC استفاده می شود. در سیستم TXP اما از كارتهای هوشمند استفاده می شود كه برای هر تجهیز یك كارت بخصوص در نظر گرفته شده است. مثلا كارت FUM ۲۱۰ برای كنترل موتور یا شیرهای موتوری كه سیگنال های DO و DI دارند طراحی شده است یا كارت FUM ۲۸۰ برای كنترل پیوسته شیرهای كنترلی مناسب است كه هم خروجی ورودیهای آنالوگ و هم خروجی ورودیهای دیجیتال می پذیرد. لذا برای هر مصرف كننده الكتریكی در فیلد تنها یك كارت هوشمند پیش بینی می شود. با این مقدمه به نحوه طراحی سیستم كنترل TXP برای یك نیروگاه معین می پردازیم.

اولین قدم، دریافت اطلاعات از پروسه ای است كه باید كنترل شود.مثلا در مورد بویلر یا برج خنك كن ، تعداد I/O ها ، P&I دیاگرامها ، تعداد مصارف الكتریكی مانند شیرهای موتوری و همچنین منطقی كه بایستی سیستم كنترل طبق آن پروسه را كنترل كند ، از جمله مهمترین اطلاعاتی است كه باید توسط سازنده خط یا اصطلاحاًProcess Owner داده شود.

پس از این مرحله ، كار طراحی به دو شاخه موازی تقسیم می شود : سخت افزار و نرم افزار

طراحی در بخش سخت افزار شامل طراحی تابلوی DCS ، تعداد كارتهای مورد لزوم ، محل قرار گرفتن كارتهای هرراك ،تولید فایل سیم كشی تابلوی DCS و مارشالینگ است. در اینجا بایستی اشاره مختصری راجع به سیستم كد گذاری آلمانی كه در نیروگاه ها استفاده می شود بنماییم.این سیستم كه KKS نام دارد (Kraft Koding System) برای هر تجهیز نام گذاری خاص خود را دارد كه می تواند بر اساس موقعیت تجهیز در پروسه یا محل فیزیكی و جغرافیایی باشد. در كار ما آنچه ملاك است محل استقرار وسیله در پروسه است. مثلاL بخشی از سیستم آب و بخار است یا k یا M ماشینهای اصلی مانند توربین و امثالهم. این تعریف KKS هم در نرم افزار و هم در سخت افزار یكسان و واحد است. هیچ KKS دوبار تكرار نمی شود. برای مثال ۱LAB۱۰AA۰۰۱ مربوط است به ولو كنترلی (AA) شماره ۱ (۰۰۱) از تانك دیرتور (LAB۱۰) بولیر ۱ (۱) .

اگر در سیستم PLC تعداد و آرایش ورودی ها و خروجی ها (I/O) اهمیت دارد، در TXP مبنا بر KSS است. ممكن است برای یك KSS چند I/O در نظر گرفته شود. مثلا KSS مربوط به یك شیر موتوری ۸ عدد ورودی و خروجی استفاده شود. از آنجا كه در TXP از كارتهای هوشمند استفاده می شود ، برای هر نوع KSS كارت متناسب با آن انتخاب می شود. اولین قدم در طراحی سخت افزار تعریف انواع تجهیزاتی است كه ممكن است در سیستم مورد استفاده قرار گیرد. مثلا برای هر یك از انواع شیرهای موتوری ، شیرهای كنترلی و غیره یك سمبل طراحی می شود. به این طراحی Typical می گویند. این انواع بایستی جامع باشد بطوریكه همه تجهیزات استفاده شده در پروسه را شامل شود. بدین ترتیب هر وسیله ای كه در فیلد وجود داشته باشد و لازم باشد بوسیله سیستم كنترل هدایت شود حتما یك نوع سمبل خاص خود را در سیستم تعریف شده دارد. نكته مهم در طراحی سخت افزار سیستم كنترل این بود كه تابلوهای DCS كلاً در آلمان و در كارخانه زیمنس واقع در شهر كارلسروهه بوسیله روبوت سیم كشی می شد. علیرغم حجم بالای سیم كشی این وسیله بدون خطا كار سیم كشی را انجام می داد اما فایل Wire Wrap كه بوسیله آن روبات مخصوص، سیم كشی می كرد در تهران ساخته می شد.

هر اشتباهی در ایجاد فایل مزبور باعث سیم كشی غلط روبات و اشكالات جدی در زمان راه اندازی میشد. كما اینكه یك بار خطای ناخواسته در فایل ارسالی به آلمان باعث شده بود دو عدد از تابلوهای DCS واحد اول نیروگاه شهید رجایی بطور ناقص سیم كشی شوند. نتیجه اینكه همكاران ما مجبور شدند بطور شبانه روزی مشكل را رفع كنند تا وقفه ای در كار پیش نیاید. در بخش نرم افزار ما می توانیم به دو صورت كار مهندسی را سازمان دهیم.

یكی اینكه كار برحسب پروسه تقسیم شود. در اینصورت در هر بخش مانند بویلر یا برج خنك كن ، افراد اختصاص یافته هم كار كنترل را توسط FUP Editor طراحی می كنند و هم تصاویر OT و آلارمها را توسط MMI Editor می سازد. در روش دیگر مهندسین معینی كار كنترل بخشهای مختلف پروسه را انجام می دهند و شخص یا اشخاصی فقط با MMI كاركرده و سیستم مونیتورینگ همه بخش ها را انجام می دهند.در این روش درك فرایند كار بخصوص برای همكاران متخصص MMI ضعیف می شود ولی بدلیل مهارت استفاده از ادیتورها سرعت كار بالا می رود. ما ابتدا از روش اخیر استفاده كردیم ولی پس از خاتمه كار طراحی و بخصوص آغاز راه اندازی اولین ماجول منتظر قائم عملا به روش اول بر گشتیم به این معنی كه هر یك از همكاران در بخش معینی از پروسه تبحر می یافت و در همان بخش هم با هر دو ادیتور كار می كرد. در ابتدا موضوع كار ما طراحی سیستم كنترل بویلر و بخش عمومی نیروگاه بود ولی بعدا كار طراحی سیستم خنك كن نیروگاه نیز به آن اضافه شد. چرا كه ابتدا تصمیم شركت مپنا بر آن بود كه سیستم خنك كن را بوسیله PLC كنترل كند. ولی بعدا به درستی این عقیده تغییر كرده و سیستم برج خنك كن نیز در دل سیستم DCS قرار گرفت. پس از خاتمه كار FAT در آلمان و رفع عیوب مشخص شده ، سیستم كنترلی از آلمان به نیروگاه منتظر قائم حمل و كار راه اندازی اولین ماجول در منتظر قائم آغاز شد. در آن زمان استفاده از پرسنل گروه صنعتی ندا برای نصب و راه اندازی سیستم DCS بدلیل تجربه و آشنایی كسب شده و اینكه خود ، كار طراحی را انجام داده بودند بهترین انتخاب مپنا بود. برای گروه صنعتی ندا هم بدون كسب تجربه ذی قیمت كار در سایت و دوران راه اندازی زنجیره كار DCS نیروگاهی هرگز تكمیل نمی شد.

كار راه اندازی اولین ماجول در زمستان ۷۹ انجام گرفت و واحد در روزهای پایانی سال و نوروز ۸۰ بطور آزمایشی با شبكه سنكرون شد. لازم به ذكر است كه این كار سترگی بود كه انصافاً شركت مپنا توانست با در اختیار گرفتن بهترین مدیران و كارشناسان ایرانی و خارجی این بار را سالم و در محدوده زمانی پیش بینی شده به مقصد برساند. نصب و راه اندازی قسمت های مكانیكی ، برقی و تاسیساتی بویلر ، توربین ، ژنراتور ، برج خنك كن و تجهیزات جانبی به اندازه ای گسترده و متنوع است كه بدلیل تازگی خود با چالش های جدی روبرو و ارزش آن را دارد كه همكاران در شركت مپنا گزارشی از راه اندازی اولین ماجول نیروگاه منتظر قائم جهت حفظ آن تجربه برای آیندگان تهیه نمایند. گروه صنعتی ندا مفتخر است كه در بخش كوچكی از این كار بزرگ سهیم بوده و مشاركت داشته است.

۴) تصحیح و تكمیل برنامه كنترل متناسب با شرایط و نیاز كار

بعد از نیروگاه منتظر قائم نیروگاه شهید رجایی دومین نیروگاه از سری ۶ نیروگاهی بود كه بایستی راه اندازی می شد ، در طراحی سیستم كنترل نیروگاه شهید رجایی دیگر نظارت و كمك زیمنس بسیار كم و محدود به حضور دوره ای همكاران زیمنسی و فقط در شرایط مورد لزوم شده بود. بر خلاف پیش بینی ، سیستم كنترل نیروگاه شهید رجایی تغییرات قابل توجهی نسبت به منتظر قائم داشت. نوع بسیاری از شیرها تغییر كرده بود كه بایستی متناسباً در سیستم كنترل نیز این تغییرات داده می شد. همچنین تامین آب مورد نیاز سیكل بخار از نیروگاه موجود تامین می شد كه سیستم كنترل مربوط به خود را می طلبید. اعمال این تغییرات كار ساده ای نبود. كما اینكه درست قبل از شروع راه اندازی واحد اول متوجه شدیم كه تغییر شیرهای نیروگاه در بخش سخت افزار پیش بینی شده ولی تغییرات لازم روی Function block مربوطه در نرم افزار انجام نشده است كه این مشكل با تلاش جدی همكاران بگونه ای حل شد كه خللی در كار راه اندازی وارد نكرد. نیروگاه بعدی نیروگاه فارس بود.

بویلر این نیروگاه برخلاف دیگر نیروگاه های پروژه نه از شركت فاسترویلر بلكه از هانجونگ كره جنوبی خریداری شده بود. تجارب و دانش كسب شده قبلی ما را قادر ساخت كه طی یك قرارداد جداگانه با شركت مپنا سیستم كنترل جدیدی برای بویلر جدید طراحی كنیم. این كار كاملا مستقل و بدون مشاركت و كمك شركت زیمنس انجام گرفت. خوشبختانه راه اندازی نیروگاه فارس نشان داد كه این طراحی كامل بوده و كمترین تغییر را در حین راه اندازی احتیاج داشته است. در مسیر اجرای پروژه با مشكلاتی روبرو می شدیم كه بایستی رفع می شدند. نیاز كار ، توسعه و پیشرفتهایی را می طلبید كه فراتر از تعهدات قراردادی ما بود. طراحی سیستم های آموزش خاص برای این پروژه و تداركات و مدیریت كار روی چند نیروگاه بطور همزمان از این گونه موارد است.

اما شاید مهمترین دستاوردها یكی تربیت راهبر سیستم (Administrator) و دیگری پیاده كردن نرم افزار TXP روی سخت افزار های كامپیوتری قوی تر و متفاوت با سخت افزارهای تامین شده توسط زیمنس باشد. سخت افزارهایی كه زیمنس در قرارداد پیش بینی كرده بود در همان فاز اول سفارش شده بود. لذا هر چند برای اولین نیروگاه قابل قبول بود ولی با توجه به پیشرفت صنایع الكترونیكی كامپیوتری به لحاظ نظری امكان استفاده از سیستم های با سرعت بالاتر وجود داشت كه پروژه امكان تامین آن را نداشت. لازم به ذكر است كه سیستم عامل TXP ، Unix است و كار كردن با این سیستم عامل به هیچ وجه بسادگی كار با سیستم های Windows نیست. در سیستم Unix شناسایی سخت افزار جدید ضروری است. به همین دلیل استفاده از یك كامپیوتر پیشرفته دیگر بسادگی میسر نبود. ولی خوشبختانه نه تنها این مشكل رفع شد بلكه اكنون سیستم XP روی كامپیوتر های Labtop هم قابل نصب است. طبیعی است در بخش تربیت Administrator سیستم و همچنین تحولات سیستمهای سخت افزاری ، همكاران زیمنس سهم بسزایی داشتند كه بایستی ذكر و قدردانی كرد.

۵) آموزش

یكی از وظایف عمده گروه صنعتی ندا در این قرارداد هدایت و اجرای برنامه های آموزش سیستم DCS به پرسنل نیروگاهها بود كه بمدت ۱۲ ماه برای جمعا ۱۲۰ نفر از پرسنل نیروگاهها اجرا شد. مهمترین مشخصه كار آموزش ما این بود كه این دوره ها بر اساس نیاز كار و آنچه واقعا در سیستم كنترل مورد استفاده قرار گرفته بود ، طراحی شد. به همین دلیل این دوره های زیمنس بودند كه بطور استاندارد برای آموزش سیستم DCS اجرا می شود. این شركت توانسته است با اتكا به قابلیتهای فنی كشور و متخصصین مستعد ایرانی طلسم خارجی بودن سیستم كنترل نیروگاهی را بشكند و آن را در سطح وسیعی گسترش دهد.

بر اساس تجربه این پروژه كارهایی بموازات انجام گرفت كه در آینده نیز قابل گسترش است از آن جمله می توان از انعقاد قراردادی با شركت Framatome نام برد كه مسئولیت بخش آموزشی توربین بخار زیمنس را بعهده دارد. طی این قرارداد ما ضمن كمك به برگزاری دوره های آموزشی ، مدرس نیز تربیت و در اختیار گذاشتیم. این دوره ها شامل توضیحات مربوط به نیروگاه سیكل تركیبی و سیستم كنترل توربین می شود. گروه صنعتی ندا بر پایه ارائه آموزش با كیفیت سیستم DCS موفق شد كار آموزشی نیروگاه Riffa در كشور بحرین را نیز از زیمنس بگیرد. این همكاری در راه اندازی واحدهای بعدی این نیروگاه ادامه خواهد یافت.

۶) مستند سازی

نظر باینكه كار نصب سیستم كنترل توسط این شركت انجام نمی گرفت تولید و ارائه اطلاعات لازم برای نصب سیستم كنترل توسط واحدهای دیگر اهمیت بسزایی داشت. به نسبت حجم پروژه ، مقادیر قابل توجهی مستندات بصورت كاغذی و الكترونیكی تولید و مورد استفاده قرار گرفته است. با اختصار ، حجم این اطلاعات در فازهای مختلف پروژه بصورت زیر بوده است :

▪ فاز اجرا : بیش از ۳۰۰ جلد مدرك

▪ فاز مستند سازی : بیش از ۳۵۰۰ جلد مدرك

۷) نتیجه گیری

همكاری شركت زیمنس ، پیمانكار بخش كنترل نیروگاههای موسوم به ۶CCPP با طرف ایرانی كه در ابتدا با اكراه و تحت فشار شركت مپنا صورت گرفت در طول اجرای پروژه با استقبال شركت مزبور روبرو شده و اكنون بگونه ای است كه شركت مزبور از همكاری با شركتهای مشابه ایرانی حتی در كشورهای دیگر استقبال می كند. در طول این همكاری علاوه بر آنكه شركت ایرانی توانسته است برای اولین بار كار مهندسی تفضیلی سیستم كنترل ، ساخت تابلوهای كنترل نظارت برنصب و راه اندازی آنها را به خوبی انجام دهد بلكه در پاره ای موارد موفق شده است با توجه به شرایط كار ، نسبت به افزایش قابلیتهای نرم افزار مزبور نیز گامهایی بردارد. علاوه بر آن تهیه بسته های آموزشی در رابطه با سیستم برداران ، مهندسان مشاور و شركتهای پیمانكاری دیگر از جمله ثمرات این همكاری موفق بوده است.

مهندس فرزاد سرلتی - مهندس حمیدرضا جهانیان

منبع : ماهنامه صنعت برق

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران پاکستان مجلس شورای اسلامی رئیسی ایران و پاکستان سید ابراهیم رئیسی حجاب دولت مجلس دولت سیزدهم رئیس جمهور رهبر انقلاب

تهران هواشناسی سیل بارش باران شهرداری تهران پلیس فضای مجازی آتش سوزی سلامت وزارت بهداشت قتل سازمان هواشناسی

بانک مرکزی قیمت خودرو ایران خودرو خودرو قیمت دلار قیمت طلا بازار خودرو سایپا دلار بورس مالیات تورم

کتاب ترانه علیدوستی تلویزیون سریال سینمای ایران نماوا سینما نمایشگاه کتاب حج تئاتر معماری فیلم سینمایی

دانش بنیان دانشجویان کنکور ۱۴۰۳ دانشگاه آزاد اسلامی بنیاد ملی نخبگان

رژیم صهیونیستی اسرائیل فلسطین غزه روسیه آمریکا جنگ غزه چین ترکیه عملیات وعده صادق اوکراین حماس

فوتبال پرسپولیس استقلال فوتسال باشگاه پرسپولیس اوسمار ویرا رئال مادرید بارسلونا بازی باشگاه استقلال سپاهان لیگ برتر

هوش مصنوعی ایلان ماسک ژاپن اپل همراه اول تبلیغات فناوری تلگرام گوگل ناسا باتری

پیری یبوست صبحانه فشار خون آلرژی